1/28ページ

ダウンロード(6.9Mb)

IoTで変わる製造業のカタチ

FAや電機制御を中心とした、ものづくりの専門誌・オートメーション新聞の別冊「Industry4.0・IoTナビ」【完全版】は、インダストリー4.0やIoT、スマートファクトリーに関する各種情報をまとめたムック本です。

そもそもインダストリー4.0とは? 製造業におけるIoTとは? その取り組みは? など、インダストリー4.0を国家施策として進めるドイツ視察記や、インダストリー4.0、IoTのキープレイヤーとされる企業インタビューなどと共に多数、掲載しています。

<掲載内容>(一部抜粋)

○ドイツで本当は何が起こっているのか?(参議院議員 山田太郎氏)

○ドイツ・インダストリー4.0の現場を巡る(FAナビ)

○インダストリアル・インターネットとGEの取り組み(日本GE)

○IoTはリスク無しで誰でも使える攻めのツール(日本マイクロソフト)

○オムロン草津工場に見る「止まらない工場」 など

※ダウンロードされたお客様の情報は弊社プライバシーポリシーに則り協賛企業へ共有させていただきます。あらかじめご了承下さい。

【協賛企業】SAPジャパン株式会社/日本マイクロソフト株式会社/北陽電機株式会社/PTCジャパン株式会社/日本ナショナルインスツルメンツ株式会社/篠原電機株式会社/アンフェノールジャパン株式会社/オムロン株式会社/日本GE株式会社

このカタログについて

| ドキュメント名 | インダストリー4.0とは?「Industry4.0・IoTナビ」Vol.1【完全版】 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 6.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

別冊

Industry4.0-IoTナビ

Industry4.0, IoT, Industrial Internet, Smart Factory Vol.1

インダストリー4.0とは?

ーIoTで変わる製造業のカタチー

インタビュー

日本GE、SAPジャパン、

日本マイクロソフト、PTCジャパンなど

ドイツ・インダストリー4.0の現場を巡る

FAナビ 天野眞也

現場最前線:オムロン草津工場ルポ

Industry4.0、日独の共通点と違い

参議院議員 山田太郎

中小企業への福音 industry4.0

アルファTKG 高木俊郎

Page2

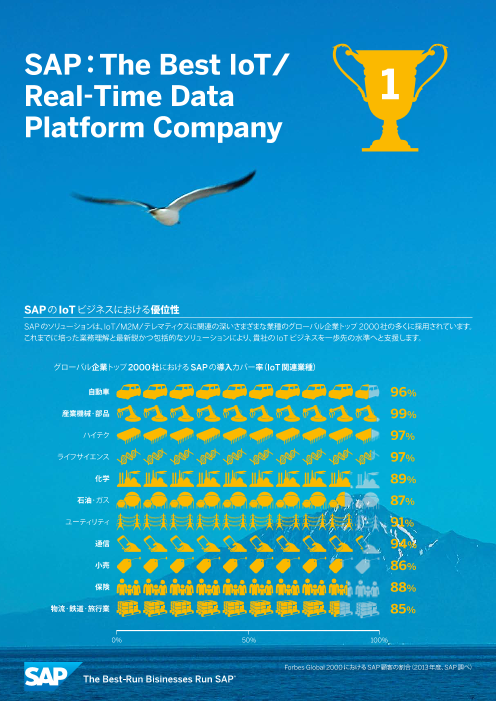

SAP:The Best IoT/

Real-Time Data 1

Platform Company

SAPの IoTビジネスにおける優位性

SAPのソリューションは、IoT/M2M/テレマティクスに関連の深いさまざまな業種のグローバル企業トップ 2000社の多くに採用されています。

これまでに培った業務理解と最新鋭かつ包括的なソリューションにより、貴社の IoTビジネスを一歩先の水準へと支援します。

グローバル企業トップ2000社におけるSAPの導入カバー率(IoT関連業種)

自動車 96%

産業機械・部品 99%

ハイテク 97%

ライフサイエンス 97%

化学 89%

石油・ガス 87%

ユーティリティ 91%

通信 94%

小売 86%

保険 88%

物流・鉄道・旅行業 85%

0% 50% 100%

Forbes Global 2000におけるSAP顧客の割合(2013年度、SAP調べ)

Page3

A4 Leaflet (W 210 mm x H 297 mm)、片面のみ

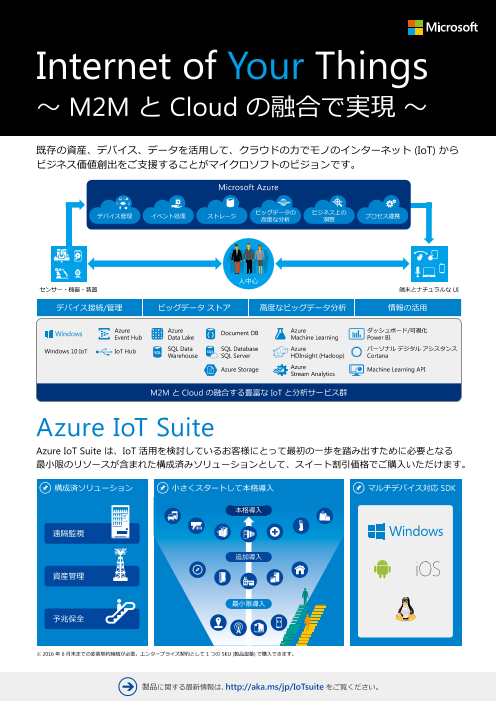

Internet of Your Things

~ M2M と Cloud の融合で実現 ~

既存の資産、デバイス、データを活用して、クラウドの力でモノのインターネット (IoT) から

ビジネス価値創出をご支援することがマイクロソフトのビジョンです。

Microsoft Azure

デバイス管理 イベント処理 ストレージ ビッグデータの ビジネス上の高度な分析 洞察 プロセス連携

人中心

センサー・機器・装置 端末とナチュラルな UI

デバイス接続/管理 ビッグデータ ストア 高度なビッグデータ分析 情報の活用

Azure Azure Document DB Azure ダッシュボード/可視化

Event Hub Data Lake Machine Learning Power BI

Windows 10 IoT IoT Hub SQL Data SQL Database Azure パーソナル デジタル アシスタンス

Warehouse SQL Server HDInsight (Hadoop) Cortana

Azure Storage Azure Machine Learning API

Stream Analytics

M2M と Cloud の融合する豊富な IoT と分析サービス群

Azure IoT Suite

Azure IoT Suite は、IoT 活用を検討しているお客様にとって最初の一歩を踏み出すために必要となる

最小限のリソースが含まれた構成済みソリューションとして、スイート割引価格でご購入いただけます。

構成済ソリューション 小さくスタートして本格導入 マルチデバイス対応 SDK

本格導入

遠隔監視

追加導入

資産管理

最小限導入

予兆保全

※ 2016 年 6 月末までの変更契約締結が必要。エンタープライズ契約として 1 つの SKU (製品型番) で購入できます。

製品に関する最新情報は、http://aka.ms/jp/IoTsuite をご覧ください。

Page4

インダストリー 4.0・IoT ナビ

インダストリー4.0・IoTナビ

I NDEX

ドイツで本当は何が起こっているのか? …………………………………………………………………………………… 1

参議院議員 山田太郎氏

ドイツ・インダストリー 4.0 の現場を巡る …………………………………………………………………………… 2 〜 3

FA ナビ 代表取締役社長 天野眞也氏

インダストリアル・インターネットと GE の取り組み ……………………………………………… 4

日本 GE インダストリアルインターネット推進本部長 新野昭夫氏

IoT はリスク無しで誰でも使える攻めのツール ………………………………………… 5

日本マイクロソフト マーケティング&オペレーションズ

クラウド&エンタープライズビジネス本部 業務執行役員 本部長 佐藤久氏

SAP が見る IoT、インダストリー 4.0

SAP ジャパン インダストリークラウド事業統括本部

プリンシパルコンサルタント IoT 担当 村田聡一郎氏 ……………………………………………………………… 6

スマート・ファクトリーの第一人者が語る日本のインダストリー 4.0、IoT の現状と課題

エイムネクスト 代表取締役社長 清威人氏 …………………………… 7

IoT の実証実験、研究開発を支援 プラットフォームアプローチ

日本ナショナルインスツルメンツ 代表取締役 池田亮太氏 ………………………………………………………… 8

PTC の IoT とソリューション戦略

PTC ジャパン 製品事業部執行役員 成田裕次氏 ……………………………………………………………………… 9

インダストリー 4.0 とは?

………………………………………………………………………………………………… 10

インダストリー 4.0、IoT 化をリードする各社の取り組み

………………………………………………………………… 11

第 4 次産業革命に対する各国の動向

………………………………………………………………………………………… 12

アジア製造業と Industry4.0 成長著しいインドの状況

………………………………………………………………… 13

中小製造業経営者への福音インダストリー 4.0

アルファ TKG 代表取締役社長 高木俊郎氏 …………………………………………………………………………… 14

ドイツにおける「インダストリー 4.0 の実情」

オプテックスエフエー ジック営業部課長兼開発部商品企画課課長 南部 竜介氏 ……………………………… 15

オムロン草津工場に見る「止まらない工場」

……………………………………………………………………………… 16

製品紹介 アンフェノールジャパン/オムロン/篠原電機/北陽電機

……………………………………………… 17

インダストリー 4.0・IoT ナビ 発行所:オートメ新聞株式会社 発行日:2015 年 11 月 30 日 定 価:1000 円+税

〒 105-0014 東京都港区芝 2-3-21 花芝園ハイツ 801 電 話:03-5443-7830 FAX:03-6800-3781

メール:info@automation-news.jp オートメーション新聞WEB 版 http://www.automation-news.jp/

Page5

インダストリー 4.0・IoT ナビ

寄 稿 ドイツで本当は何が起こっているのか?

Industry4.0、日独の共通点と違い

2015 年 10 月 4 日から 11 日にかけて、Industry4.0 の事例を学ぶためにドイツに飛ん

だ。BMW、ダイムラー、ジーメンス、ボッシュ、SAP の各社の工場現場や本社オフィスに加

え、ドイツ機械工業連盟(VDMA)、ドイツ連邦経済エネルギー省なども訪問、各社の役員や

Industry4.0 推進責任者クラス、政府高官との意見交換を重ねてきた。本稿では、ドイツ視察

を通じて分かった実態報告と、日本とドイツの Industry4.0 への取り組みとの違いについて指

摘・提言していきたい。

参議院議員

山田太郎

はじめにドイツ視察の報告であるが、まず「Industry4.0 も含め、情報連携に関する基礎的なプロジェクトは、実はド

が革命(レボリューション)なのか改善(エボリューション) イツもほとんど進んでいない。

なのか」という点を考えてみたい。ドイツでも見解は分かれ ドイツでは、VDMAがこの分野の標準Platform

ているが、私は、まだ革命段階にはないが、早い段階で革命 の構想を進めている。具体的なPlatformができれば、

となるだろうと考えている。 中小企業は大手企業別にプロトコルを個々に合せる手間とコ

Industry4.0はあくまでもコンセプトでしかない。しかし、 ストがなくなる。まさに中小企業が解放され製品や部品の付

デジタル化の進展により、新たなビジネスが多く生まれる。 加価値創造に集中することができる。

この変化にモノ作りが応えるために Industry4.0 が必要な

のである。 次にドイツと日本の取り組みの違いについて、ドイツでは

ドイツ政府は当初、考える工場の推進、人と機械の協業と メルケル首相が議長を務めるITサミットの中の一つのプロ

いう狭い範囲で捉えていた節がある。しかし最近は、明らか ジェクトとして Industry4.0 が位置づけられ、「Platf

にアメリカの IoT を意識し、産業の水平、垂直の両方向のバ orm Industry4.0」が中心的な役割を担っている。

リューチェーン全体にそのフォーカスを当て始めた。 これには、特徴的な点が3点ある。1点目は政治がコミット

ドイツのメーカー役員は「Industry4.0 が競争優位をもた している点だ。この組織のトップは、連邦教育研究省、連邦

らすのではない、新しいビジネスモデルを作ったものが競争 経済エネルギー省の両大臣がつき、政府として本気で取り組

優位をもつのだ。Industry4.0 はそのきっかけでしかない」 んでいる。

と明言している。最近、ドイツの工場を見学した日本の視察 2点目は、幅広い関係者を巻き込んでプロジェクトを進め

団からは、ドイツの工場現場は日本と比べて在庫も多く、ラ ていることである。

インの構成もたいしたことないから、大丈夫だという声を聞 各レイヤーで産学官が一体となって取り組んでいるが、特

く。これは Industry4.0 の本質を全く見ていないと言える。 筆すべきは労働組合の代表がこのプロジェクトの中に入って

いるということである。プロジェクトを進める上での阻害要

次いで、Industry4.0 を実現するための前提となるのが「標 因の多くは、技術的なものではなく人の感情や気持ちによる

準化」だ。ドイツの標準化は、オペレーション部分で大きく ものである。ドイツでは、予め労働組合をこのプロジェクト

進んでいる。例えば、日本の工場では、各種センサー、PL の中に参画させることによって、社員教育や働き方について

Cやハードウエア間のプロトコルの規格の組合せは膨大に存 の議論も同時に進めている。

在する。ドイツは、PLCはジーメンスに合わせ、ロボット 3点目として、中小企業にいかに Industry4.0 を導入さ

はKUKAに合わせるなど、業界のデファクトスタンダード せるかに目が向いていることである。VDMAによると、

に合せた標準化が進んでいる。 ドイツでも具体的に取り組んでいる中小企業はまだ3割と

一方、課題となっているのがビジネスレベルでの標準化で いうことで、早いうちから課題として認め、中小企業への

ある。 Industry4.0 の導入を考えて活動を行っている。

ネットワークの中で様々なシステムと連携させるために

は、品目レベルでモノと情報を一致させなければならない。 国家間の競争や国内での Industry4.0 に対応した法整備、

部品構成や部品表(BOM)だけでなく、図面のあり方など 中小企業への展開など国レベルでの競争がいま始まってい

る。ドイツは産学官一体で自分たちの標準化に力を注いでい

る。包括的なドイツでいう所の Industry4.0 に対する取り組

みはドイツに比べて日本では立ち後れている。これまで日本

の製造業の現場に入り改革を進めてきた国会議員として、こ

の点は強く日本政府に対して主張をしていきたい。

■プロフィール

山田太郎(やまだ・たろう)

参議院議員 慶大経済卒、早大院博士課程単位取得。外資系コ

ンサルティング会社を経て製造業専門のコンサルティング会社

を創業、3年半で東証マザーズに上場。東工大特任教授、早大

客員准教授、東大非常勤講師、清華大講師など歴任。これまで

Plattform Industrie4.0 ダニエル・ゼンフ副所長 ( 左 ) 独連邦経済 の経験を活かしステーツマン(政治家)として活躍中。

エネルギー省 Industrie4.0 アンドレス・リッセン主幹(右)、と共に

— 1 —

Page6

10 月 4日~ 11日

ドイツ視察記 ドイツ・インダストリー4.0の現場を巡る

FAナビ 代表取締役社長 天野眞也

ロールスロイス 3D デジタルファクトリー By: eurocarfans.jp(youtube)

■ドイツ視察の目的

製造業では「インダストリー 4.0」というキーワードが昨年から頻繁に飛び交い、各種展示会、セミナーなどでも、「ドイ

ツ発のこの潮流に乗り遅れたら、製造業はダメになってしまう」という雰囲気が非常に強く感じられる。一方で、「日本の

製造業はまだまだ強いし、大丈夫」という声も聞かれる。弊社顧客でもあるトヨタ自動車で徹底されている「現場」「現物」「現

実」にしがたい、現地で果たして何が起こっているのかを自分の目で確かめ、現場視点の正しい情報を顧客に伝えたいとい

う想いから視察に旅立った。視察にあたっては製造業に明るい山田太郎参議院議員にアポイント調整などご協力をいただい

た。この場をお借りして改めて感謝いたします。

現地では連邦政府として「ドイツ連邦経済エネルギー省」、 ■インダストリー 4.0 全体像

地方政府として「NRW 州経済エネルギー省」、推進団体と まず驚いたのが、産官学が国策として取り組んでいるとい

して「プラットフォームインダストリー 4.0」、「ドイツ工業 う点。特に政府の動きを受けインダストリー 4.0 を推進す

機械連盟」、製造現場側の立場として「BMW」「ダイムラー」 るために主要業界3団体が立ち上げた「プラットフォームイ

「ボッシュ」、プラットフォームを提供する立場として「シー ンダストリー 4.0」の存在がある。推進役にドイツ経済エネ

メンス」「SAP」といったドイツを代表する企業の各インダ ルギー省と教育科学研究省の両大臣が名を連ねている点が他

ストリー 4.0 推進責任者の方々にお会いし、現場を見てきた。 国の同様の動きと違う。もちろん国のトップであるメルケル

首相も深く関与し、指示をだすだけではなく、直接個別企業

のトップと対話をし、国の考えを伝えるとともに、現場の声

を拾っているという。

さらに、民間からは企業の代表だけではなく、労働組合も

参加している。これは、インダストリー 4.0 の取り組みが、

「人員削減」という意味ではなく、労働者に働き方の変革を

迫るものだからと言われている。また、現場を巻きこむこと

で、インダストリー 4.0 の果実を経営層だけではなく労働

者までしっかり享受するという政府の本気度も伺える。イン

ダストリー 4.0 が実現すると、単純労働が自動化され、ロボッ

トや IT 技術を駆使して、作業者がクリエイティブな仕事だ

けをする工場が実現する。今まで当たり前にしていた作業が

無くなり、新しい能力が求められる。決まった時間に工場に

出勤し、決まった手順で作業をし、決まった時間に帰るとい

ドイツ機械工業連盟にて う働き方自体が変わるのだ。

左から Dr.Christian Mosch、山田太郎参議院議員、 インダストリー 4.0 を推し進めるにあたり、各企業が明

Mr.Dietmar Goericke(Managing Director)、筆者 確に進捗具合を把握できるような仕組みも完成しつつある。

— 2 —

Page7

インダストリー 4.0・IoT ナビ

ドイツでは単なる「コンセプト」ではなく、国家施策として 全体に浸透しており、ISO などの規格標準化にも繋がってい

具現化が確実にすすんでいる。 るのではないだろうか。仮に今は製造技術において日本が優

■設備に対する考え方の違い 位でも、設備に関する仕様の標準化がなされ、日本のやり方

日本で多くの生産現場を見てきた視点からすると、設備に が通用しなくなったとき、生産技術の面でも日本がガラパゴ

対する考え方の違いに驚く。まず、ダイムラーでは内製率が スと化してしまわないか一抹の不安がよぎる。

日本メーカーと比較し、異常なほど高い。プレスパーツにお とはいえ、日本メーカーも海外ではグローバルスタンダー

いては 8 ~ 9 割が内製だという。サプライヤーでは導入で ドにあわせた工場をつくっている。「できない」のではない

きない様な(高額だが)最新鋭の設備を導入し、生産効率アッ 「やらない」のだ。今後 ISO などで安全に関する規格、セキュ

プや品質アップをしながら長期にわたって回収する方針だと リティに関する規格、通信に関する規格などが策定された場

いう。そうすることで、最終的にはコストダウンと品質維持 合、部分最適化され、様々な規格が混在している製造ライン

の両方が享受できるという。 では、新しい潮流に乗ることができなくなることも懸念され

また、工場設備の標準化が徹底している。ロボット る。標準化には時間がかかり、全体最適を考えた設備設計が

は KUKA 製、 エ ア 機 器 は FESTO 製、 コ ン ト ロ ー ラ は 今から必要なのだ。

SIEMENS 製といった具合に、同業他社のメーカーが混在し ■長期視点にたつインダストリー 4.0

て使用されていることがない。実際、製品コストだけを見る では、ドイツをはじめとした EU 地域の工場は全てにおい

と安い機器はたくさんあるのは認識しているが、取り扱いを て規格化され、統一されているかといえばそうではない。「EU

覚えたり、メンテナンス時に流用したりなど、エンジニアリ の中でも家庭用コンセントのひとつ統一できないんだよ!」

ングコストを考慮すると、はるかに効率が良いという。 とある政府関係の方が発言したように、様々な利害関係が残

るためあらゆる規格の統一には困難が伴う。実際に工場の現

場で使われているフィールドネットワークも混在しており、

数年のスパンでは統一できないだろうとも言われている。

しかしすぐには出来なくとも、絶対にやり遂げるという意

思を強く感じた。インタビューに対応いただいたインダスト

リー 4.0 を推進する立場の方々は政府、民間問わず「これ

は国策だ。10 年かかっても 20 年かかっても絶対にやり遂

げる」と口をそろえている。しかも大企業も自社のメリット

だけではなく、いかに中小企業にとってメリットが出せるか

を考え、プロジェクトを推進している。

ダイムラー クッペンハイム工場プレスライン(導入予定場所) ■日本製造業への提言

また、IT 技術導入の取り組みもすすんでいる。BMW グルー 結論からいくと、日本の製造業はまだまだ強い国際競争力

プでロールスロイスを製造しているグッドウッド工場では工 を持っている。インダストリー 4.0 もすぐに実現するプロ

場全体をレーザースキャナで 3D データ化し、現場のレイア ジェクトではない。しかし、10 年後、全体最適を徹底した

ウト検討などに活用する取り組みが行われている。実際の現 ドイツ流の方法が国際標準となり、新興国に展開されたら、

場データを活用することで、工場設計時にはなかった設備な その時に日本の製造業は戦うことができるだろうか。国家が

どを反映したリアルな状態で検討ができる。 主導し、労働組合まで巻き込み、グローバル企業が本気になって取り組んでいる「インダストリー 4.0」。日本も民間主導

■部分最適な日本と全体最適なドイツ で各種次世代ものづくりの団体が設立されているが、政府も

一方、個々の工程では「カイゼン」が日本から輸入されて 積極的に関与し , 積極的に規格作りに関与していくべきだと

活用されている。個々の工程に目をむけると、日本の工場の 考える。メーカー経営者も IT インフラや人材獲得・育成など、

方が進んでいると断言できる。部品のピッキングは紙を見な 投資すべきところに投資し、10 年 20 年後を見据える必要

がらアナログ的に作業が行われており、単純な移載作業も人 がある。今なら間に合う。

手で行っているケースが多い。日本の工場には必ずあると 幸いにも今回の視察で、多くのデータや資料を開示いた

いってよい「カイゼン活動」の報告掲示版があり、定期的に だき、持ち帰ることができた。ドイツ機械工業連盟からは、

発表も行われているというほど、個々の工程に関しては日本 2015 年 10 月に発表されたばかりのインダストリー 4.0 レ

メーカーが進んでおり、ドイツ企業も日本に学んでいる。 ディネスに関する資料もいただいた。これは、インダストリー

しかし、別の見方もできる。担当者に「ドイツの工場と新 4.0 の実現度合いを 6 段階にわけ、各企業がどのような準備

興国の工場では同じ品質のものができるのですか?」と質問 をする必要があるか、どこの段階にいるのかが分かるツール

をぶつけてみたところ意外な答えが返ってきた。「全部同じ だ。今回の寄稿では触れられなかったビックデータやクラウ

品質といいたいところだけど、新興国の方がいい事もあるよ、 ドサービスの活用といった内容なども次回寄稿の機会に触れ

本国に負けないようにという気持ちが強いからね」だという。 させていただきたい。日本製造業復権のため、私もできる限

日本メーカーではまず 100%「日本のマザー工場が 1 番だ」 りのことをするつもりだ、気軽にご連絡をいただきたい。

とかえってくるであろう。

これは、標準化を徹底して水平展開を図るドイツ式の「全 ■プロフィール

体最適」の考え方と、個々の状態にあわせて最適な状況を常 天野眞也(あまのしんや) 株式会社FAナビ 代表取締役社長

に探る「部分最適」の考え方の違いだと思う。例えば街中を 法政大学卒業後、キーエンスに入社。営業マンランキング全社 1 位ほか受賞歴多数を経て、2002 年社長直轄海外戦略チームリーダー

走るタクシーも、ドイツでは8割以上がベージュ色のベンツ に抜擢。キーエンス急成長を支える。2009 年退職、株式会社FA

Eクラスだ。ビールのグラスにも必ず目盛りがあり、量が明 ナビを設立。製造現場とエンジニアの実情に精通している経験を活

確に分かるようになっている。 かし、製造業に特化した営業コンサルティング、マーケティング支援を手がける。インダストリー 4.0 の最新事情についてのご質問は

どちらが良い悪いではないが、この「標準」の考えはドイツ info@fa-navi.jp まで

— 3 —

Page8

インダストリー 4.0・IoT ナビ

インタビュー インダストリアル・インターネットとGEの取り組み

ICTの活用で産業インフラを最適化

日本GE

IoT、インダストリー 4.0、インダストリアル・インターネットが日本の製造業を賑わせています。

インダストリアル・インターネットと GE の取り組みについて、日本 GE インダストリアル・

インターネット推進本部長 新野昭夫氏に話を聞きました。

― インダストリアル・インター ―「 Predix」とは ?―

ネットとは何ですか ?― 「Predix」は、当社が提供している、企業がインダストリア

産業インフラに対して ICT ソ ル・インターネットを実行するためのプラットフォームのこ

リューションを提供し、最適化する とです。

ことです。センサーで集めたデータを GE の産業機器はすべて Predix に対応していきます。企

リアルタイムに近い形で処理・分析し、顧 業は Predix を使うことで、機器同士をつなぎ、センシング

客に対して価値ある情報を提供します。それによって産業 やデータ収集、高度な分析、将来の予測など、インダストリ

機器の効率的な稼働や燃費の向上、効率的なサービス提供、 アル・インターネットを自社で実現できるようになります。

想定外の稼働停止トラブルを防ぐことができます。 これまでエネルギーや石油化学、ヘルスケアなどに向けて、

産業インフラとは、工場やプラントだけでなく、エネル Predix をベースとした約 40 種類の「GE Predictivity

ギー供給やヘルスケア、運輸など、製造業に限りません。 ソリューション」を提供してきました。2014 年には 10 億

GE は現在、1 兆ドルの産業機器に設置された 1000 万個 ドル以上の売り上げになりました。

のセンサーから入手する 5000 万件のデータ要素を毎日監 15 年 8 月 に は ク ラ ウ ド ベ ー ス で 使 え る「Predix

視・分析しています。 Cloud」を案内し、より多くの企業が手軽にインダストリア

ル・インターネットを実現できる環境を整えました。自前で

― インダストリー 4.0 との違いは ?― システムを構築するよりも安価で費用対効果は高く、堅牢な

IoT で付加価値を付けるという意味では、コンセプトは同 セキュリティで安全性も担保しています。IoT やインダスト

じです。しかし、インダストリー 4.0 が製造工程の高度化 リアル・インターネットに興味を持つ多くの企業に使って欲

に軸足を置いているのに対し、インダストリアル・インター しいと思います。

ネットは、製品が顧客の手元に渡った後のサービスに付加

価値を付けることを主としています。 ― 日本市場と今後について―

日本には多くの製造業の企業があり、高度な社会インフラ

― 具体的な事例は ?― が全国各地に張り巡らされています。工場やプラント運用、

一番分かりやすい例として、当社が航空機のエンジン事 インフラの管理など、多種多様な問い合わせをいただいてい

業で提供しているサービスがあります。 ます。

当社は、世界最大の航空機エンジンメーカーとして、エ 製造業に関して言うと、日本の QCD(品質、コスト、デ

ンジンに数百個のセンサーを取り付け、稼働状況のモニタ リバリー)は世界トップクラスです。しかし問題がない訳で

リングとデータ解析、改善提案をすべてセットにしたサー はありません。

ビスを提供しています。 現場の課題や困り事だけを解決していっても、それは部分

モニタリングによってトラブルの発生箇所やメンテナン 最適にしかならない場合もあります。すべての工程をシーム

スが必要な場所を瞬時に把握できます。さらに、データ分 レスにつなぎ、市場ニーズをとらえ、開発から製造、デリバ

析結果からエンジントラブルの発生傾向や予兆、最も燃費 リーを最適化する「全体最適」が必要です。

効率の良い動かし方など予測を導き出し、それを顧客に とはいうものの、IoT に関して、当社が持っている知見や

フィードバックして保全の最適化ができるようになってい 技術は限られています。日本にはセンサーをはじめ優れた技

ます。単にエンジンを販売するだけでなく、ベストパフォー 術を持つ企業がたくさんあります。パートナー企業として一

マンスの出し方も含めて付加価値として提供しています。 緒にソリューションを提供してくれる仲間を増やし、それに

またエアアジアには、航空会社のオペレーション効率の よって、今より多くの顧客の課題を解決できるようになると

向上をサポートするサービス「FES」を導入していただい 考えています。

ています。機体や整備、気候など膨大

なデータを分析し、航空機の運航順序

の調整や最も燃費の良い飛行ルートの

抽出など、具体的なソリューションを

提案しています。17 年までに 3000

万ドルの削減効果が見込まれています。

最近は、製造工程の最適化をはじめ、

さまざまな業界・業種から IoT で業務

を効率化したいという問い合わせを多

くいただいています。インダストリー

4.0 との境界線が曖昧になり、それが

分かりにくさにつながっているのかも

しれません。 情報の流れ 1%の力

— 4 —

Page9

インダストリー 4.0・IoT ナビ

インタビュー マイクロソフトが見るIoT、インダストリー4.0

IoTはリスク無しで誰でも使える攻めのツール

日本マイクロソフト

Windows、Excel/Word などで知らない人はいないマイクロソフト。近年ではクラウド、ビッ

クデータ領域の事業にも注力し、産業界での存在感がさらに高まっています。同社が取り組む

IoT について日本マイクロソフト マーケティング & オペレーションズ クラウド & エンタープ

ライズビジネス本部 業務執行役員 本部長 佐藤久氏に話を聞きました。

― 製造業に対しての御社の取り ルチデバイス対応で提供しています、小さくスタートして、

組みについて教えてください― 必要に応じてサービスを追加、本格導入まで可能なのが特長

主に生産システム領域において、 です。まずは遠隔監視、資産管理、予兆保全といった構成済

SCADA/MES などのソフトウェアベン みのソリューションを提供しています。

ダーや、組込み機器・デバイスメーカーと

の協業を 20 年以上にわたって行ってきました。産業分野で ― IoT の活用事例は?―

採用されているアプリケーション間通信インターフェースの マイクロソフト本社では 125 の建物から生成される 1 日

統一規格「OPC」では協議会に参画して、「OPC UA」に 5 億以上のデータを、8 人のエンジニアで監視・運用するこ

おいては仕様をオープンにし、国際標準規格として広く採用 とで、年 10%(20 万 kWh)の電力削減を実現しました。また、

されています。 オムロンでは同社の工場の稼働状況をとエクセルを活用、デー

タの見える化で 30% もの生産性改善を達成しています。さ

― マイクロソフトは IoT をどう見ていますか?― らに、富士通と共同で、牛に通信機能付の万歩計を装着、歩

各種デバイスの小型化・低価格化、インターネットやク 数の変化から発情期を予測し、効率的な人工授精と牧場関係

ラウドサービスの普及など、「ユビキタス」が流行った時代 者の労務負荷を減らす取り組みにも活用されています。

とは環境がだいぶ異なってきているため、IoT が普及する条

件が整ってきたと考えています。IDC の調査では「IoT 向 ― クラウド活用を推奨する理由はなぜでしょうか?―

け ICT 市場」は、2014 年から 2019 年の 5 年間で 9 兆円 ローカルでシステム構築するのと比較し、初期費用が格段

から 16 兆円と、+12%/ 年の伸びを示すといわれており、 に安くできます。また、Stream Analytics によるリアル

有望な市場と捉えています。 タイム分析や、Machine Learning による予兆保全など強

力な演算能力が必要なサービスも簡単に導入が可能です。導

― 実際に提供しているサービスと特長を教えてください― 入までに必要な時間も短くできますし、既存の資産を活用し、

弊社では「IYoT(Internet of Your Things)」の考えの 必要な部分だけを利用することができます。データセキュリ

もと、既存の資産をより簡単につなぎ、クラウドの力を使っ ティに関しても万全の取り組みを行っています。

て IoT の成果を早く実現できるようにするため、ソフトや

ハードではなく、ひと中心の考え方に重きを置いてサービ ― 製造業が IoT を導入するメリットを教えてください―

スを提供しています。そのため、世界最大のA規4 Le模afletを (W 誇210 るmmデ x H ー297 mm)、片 面の現み 場の効率化はもちろんですが、新しいものを産み出す攻

タセンターと通信網などのインフラを活用し、センサー情 めのツールになります。製造業では海外展開もひと段落し、

報の収集から、分析、データの可視化までの全ての環境を まさに今が転換期という見方ができます。クラウドサービス

包括的に提供しています。 の普及により、時間と空間の障壁が無くなり、製造業でも本

また、IoT はセキュリティが非常に重要です。「いかなる 当の意味での競争が始まると見ています。情報の活用でいま

国や行政機関であっても、保管されているデータInは一t切e渡rnまeでt出 来oなかfっ Yたこoとuが、r低 コTスhト、i低nリgスクs、かつ短期間

さない」とマイクロソフト コーポレーションの~最高 経M営責 にチャレンジできる環境が整ってきていますので、先程紹介任者(CEO)サティア・ナデラがコミットしているほど2、M しとた事 C例lにoみuるdよ うのに、融経合営者での皆実様が現IoT ~を活用してビジ

セキュリティを重視しています。その証明として、クラウ ネス革新にチャレンジするご支援をしていきたいと思います。

ドにおけるプライバシーコントロール 既存の資産、デバイス、データを活用して、クラウドの力でモノのインターネット (IoT) から

を定めた国際基準「ISO 27018」を ビジネス価値創出をご支援することがマイクロソフトのビジョンです。

グローバルに展開しているクラウド Microsoft Azure

サービス提供企業として唯一取得し、

デバイス管理 イベント処理 ストレージ ビッグデータの ビジネス上の高度な分析 洞察 プロセス連携運用しています。さらに、オープンで

あることも特長です。弊社サービスに

こだわらず、今までの知見、資産はそ

のまま使ってもらい現場の情報を IT 人中心

センサー・機器・装置 端末とナチュラルな UI

の力で経営者の方に経営判断の材料と

デバイス接続/管理 ビッグデータ ストア 高度なビッグデータ分析 情報の活用

して活用してもらうことを目指してい

ます。 Azure Azure Document DB Azure ダッシュボード/可視化Event Hub Data Lake Machine Learning Power BI

具体的には様々なサービスがありま Windows 10 IoT IoT Hub SQL Data SQL Database Azure パーソナル デジタル アシスタンスWarehouse SQL Server HDInsight (Hadoop) Cortana

すが、2015 年 9 月 29 日に「Azure Azure Storage Azure Machine Learning APIStream Analytics

IoT Suite」をリリースしました。 M2M と Cloud の融合する豊富な IoT と分析サービス群

こ れ は Windows に 限 ら ず、iOS、

Android、Linux などでも動作するマ マイクロソAフzトのu考rえe方 :IIooYTT( ISnteurniett eof Your Things)

Azure IoT Suite は、IoT 活用を検討しているお客様にとって最初の一歩を踏み出すために必要となる

最小限のリソー—ス が 5含 ま—れた構成済みソリューションとして、スイート割引価格でご購入いただけます。

構成済ソリューション 小さくスタートして本格導入 マルチデバイス対応 SDK

本格導入

遠隔監視

追加導入

資産管理

最小限導入

予兆保全

※ 2016 年 6 月末までの変更契約締結が必要。エンタープライズ契約として 1 つの SKU (製品型番) で購入できます。

製品に関する最新情報は、http://aka.ms/jp/IoTsuite をご覧ください。

Page10

インダストリー 4.0・IoT ナビ

インタビュー SAPが見るIoT、インダストリー4.0のいま

重要なのは「利益を生む仕組み」。IoTはその手段

SAPジャパン

ERP 世界最大手で、ヨーロッパ最大のソフトウェア企業の独・SAP。自動車や電子機器、産

業機械など組立系の製造業に強く、インダストリー 4.0 の主要プレイヤーとして注目されてい

ます。一方でインダストリアルインターネットコンソーシアム(IIC)にも参加するなど、その

動向から目が離せません。SAP ジャパンのインダストリークラウド事業統括本部 プリンシパル

コンサルタント IoT 担当 村田聡一郎氏に聞きました。

― インダストリー 4.0 が話題を

さらっています。―

ドイツ政府が IoT で製造業を高度

化して国内の中小企業の競争力を上げ、国

民の雇用を確保するために取り組んでいるのがインダスト

リー 4.0 です。

ただし、インダストリー 4.0 を「ドイツの製造業の話」

と狭く捉えるべきではないと考えます。インダストリー 4.0

は、文字通り「第四次産業革命」の嚆矢です。IT と IoT によっ

て、製造業とサービス業の垣根はどんどん低くなり、また

モノの作り方も変わっていきます。すべての企業が、従来

とは違う種類の競争環境に置かれる時代が来ています。

ハーレーのヨーク工場

― インダストリー 4.0 をどう捉えれば良いでしょうか ?―

国、業界、企業、それぞれの視点から捉えることが大切です。 ― 企業の視点とは ? IoT で利益を上げるには ?―

国の視点でいえば、ドイツ製造業は、労働人口の高齢化 IoT の成功例は「ハーレーダビッドソン」が良い例です。

と減少、労働コストの高さ、省エネといった課題を抱えて ユーザーが自分好みのハーレーを作れるサービスを構築し、

います。一方アメリカは、労働者は若く、低コストで人材 「マスカスタマイゼーション」を実現して成功しています。

を確保できます。エネルギー資源も豊富です。 HP で自分の好みのバイクを作って注文すると、即座に工場

したがってドイツ政府が国の未来のためにインダスト へ情報が送られます。すると、部品と作業者、機械、工具など、

リー 4.0 に力を入れるのは必然です。 完成に必要なものすべてが情報と紐付き、さらに作業工程や

手順、生産計画が作られます。作業員は複雑な注文や難しい

― 業界の視点とは ?― 作業工程に対しても、コンピュータのサポートを受けながら 1

インダストリー 4.0 を「業界標準をめぐる覇権争い」と 台ずつ素早くバイクを組み立てていくことができます。

みるのは本質的ではありません。インダストリー 4.0 の影 自分好みのバイクを作りたいというニーズに応え、とても

響範囲はそれよりずっと広いからです。 好評です。ハーレーの新しいビジネスモデルとしても利益を

インダストリー 4.0 を推進するワーキンググループ(WG) 出し、注目されています。

は、自発的で緩やかな機構で、その進捗も各 WG にまかせら

れています。その実現は2025年頃とも言われ、かなり先です。 ― SAP の役割は ?―

また現存する標準規格が利用可能であればなるべくそち 受注から生産計画、製造実行、機器、作業者、保全まで、

らを使う、という方針でもあり、新たな規格を作って囲い 当社のパッケージをフル活用してリアルタイムにプロセス連

込むという発想はありません。 携できる仕組みを整えました。部門を超えた社内連携、ディー

一方、IIC は GE 主導で予知保全のプラットフォーム ラーや物流など社外パートナーとの連携、製造現場をすべて

「Predix」を公開するなど動きは早いが、予知保全がイン デジタルで再現する “ デジタルツイン ” を提供しました。

ダストリー 4.0 のすべてでもありません。 ハーレーはこの改革により、見込み量産方式で 1 台作る

業界標準をめぐる争いは過去も、現在も起きていますが、 のに 21 日かかっていたのが 1 台あたり 6 時間で完成でき

それはインダストリー 4.0 とは切り離して考えたほうが現 るようになりました。しかも受注生産方式で大きなコストダ

実的です。 ウン効果と、カスタムという付加価値を生み出すことができ

ました。

― これからについて―

製造業において IoT と言うと、まず Things つまりモノとつ

なぐこと、具体的にはセンサやネットワークに目が行きがちで

すが、本来重要なのは、それを使っていかに利益を出すかです。

利益を出すためには IoP(インターネット オブ プロセ

ス)、つまり他の業務プロセス、さらには社外(顧客やサプ

ライヤ)とも連携して「価値を生み出す仕組み」を構築する

ことが必要です。これが当社の得意とするところであり、企

業活動のすべてに対してデジタルツインを構築し、利益を上

IT/OT/基幹データを連携 げる仕組みづくりをサポートしていきたいと思っています。

— 6 —

Page11

インダストリー 4.0・IoT ナビ

インタビュー スマート・ファクトリーの第一人者が語る

日本のインダストリー4.0、IoTの現状と課題

エイムネクスト

「スマート・ファクトリー」という言葉を日本語として初めて使い、工場のネットワーク化を提唱した

のがエイムネクストの清威人社長(「スマート・ファクトリー 戦略的『工場マネジメント』の処方箋」

著者)です。工場の高度化の先駆者は、過熱するインダストリー 4.0、IoT をどう見ているか?また

その対応をどうすべきか? 話を聞きました。

― 著書「スマート・ファクトリー ― 日本ではインダストリー 4.0 と IoT がなかなか進んでい

戦略的『工場マネジメント』の きません。―

処方箋」を出版されたのは 2010 年 それらには 4 つのゴールがあります。

だそうですね。― 1、生産性向上など自社のパフォーマンス向上

製 造 業 が 取 り 組 む べ き こ と と し て、 2、自社のビジネスモデル変革

2010 年に工場すべてをネットワークでつなぐことの有用 3、自社製品の機能、価値の向上

性を「スマート・ファクトリー」という表現で提唱しました。 4、新たなビジネスの創出

その時に国内の商標登録も取得しました。 このなかから自社は何を望み、そのために何をするのかを考

同時に、フィールドバスから ERP まですべてつながっ えなければなりません。日本企業で進まないのは、このゴー

た生産ラインを作り、デモセンターを開設。これまでに経 ル設定、ビジネスシナリオが描けていないことが大きいと思

済産業省や大手企業など 100 社以上の見学者が訪れていま います。

す。今では「スマート・ファクトリー」を実現するモジュー もうひとつ大きな阻害要因があります。社内にリスクを取

ルを開発してし、提供しています。 り推進するリーダーが不在なことが多いことです。

IoT やインダストリー 4.0 が話題になっていますが、す 企業にとって今回の取組は、単に工程の一部を変えるとい

べて当社が昔から考えていたこと、すでに実現しているこ う話ではありません。世界に広がる工場をどうするか、自社

ととして冷静に捉えています。 のビジネスモデルをどうするか、顧客の収益に対してどんな

価値を提供するかなど経営の根幹に関わる課題であり多岐に

― スマート・ファクトリーの定義とは?― 渡る見識が必要となります。経営 TOP 自らも関わり取り組

一言で言えば、「ERP など基幹システムと、製造管理シ むことが重要ですが、残念ながら今の日本ではなかなか難し

ステム(MES)、現場の FA 機器がつながった工場」のこと いようで、抜本的な取り組みを行うような事例はまだまだ少

です。そこで相関データを取って分析し、工場と経営の全 ない状況です。

体最適を図れるようにすることです。 スマート・ファクトリーに取り組んだ人のほとんどが「見

日本の製造業は、自社でスマート・ファクトリーはでき えないものは改善できない。見えて初めて改善が始まる」

ている、センサでデータを集めていると言います。しかし 「データを見て初めて気づけることも多々存在する」「人間の

実際には、「工場にいくつの検査工程があり、不良が発見さ 認識と実際のデータは大きな相違があるものがある」と口を

れなかった工程はどれですか?」「工場の電気代は月々いく 揃えて言います。これはすべて ROI に換算できるものでも

らですか?ピーク時間は何時ですか?」「工場には紙の帳票 ありません。スピード感が重要です。

がどれだけあるか知っていますか?」「チョコ停の一番多い

設備はどれですか?それはひと月でどれだけ止まっている ― 御社はどのように取り組んでいきますか?―

のですか?」といった基本的な質問に答えられません。 当社は、FA 設備を設計できるようなエンジニアと経営を

工場内は陸の孤島がバラバラとある状態です。データを 語るコンサルタント両をが擁している企業です。お客様の経

取っていても、それは部分的で一時的でしかなく、恒久的 営陣、情報システム部門、生産技術部門の間に入ってお互い

にデータを集めて一元管理し、経営に活かしていません。 を連携させることができます。

それが現実です。 当社のスマート・ファクトリーを導入して成功した例とし

こうした状況を解決するには、トータルに取り組むため て、ある自動車部品メーカーは生産性向上を目指しての取り

のインフラが必要です。工場をネットワーク化すればでき 組みがあります。

ると考えたのがスマート・ファクトリーの始まりです。 これまで紙の帳票で報告していた設備停止の情報をシステ

ム化し、報告数が 10 倍に増加。従来把握できていなかった

設備停止が明るみに出てきて多くの改善につながりました。

またベテラン作業員と新人の作業の仕方を分析し、作業方法

の改善から工程の組み立て、人員の配置まで改善しました。

こうした取り組みの結果、導入 9 カ月で 10%強の生産性向

上に成功しました。

また別のメーカーでは、すべての工程と製品でトレーサビ

リティができるようになっています。それを取引先が高く評

価してくれ、発注量が増えたそうです。

製品がコモディティ化し、ハードウェアで差別化するのが

難しくなるなか、サービスやソフトの部分で差別化していか

ないと世界では生き残っていけません。

— 7 —

Page12

インダストリー 4.0・IoT ナビ

インタビュー IoTの実証実験、研究開発を支援

プラットフォームアプローチ

日本ナショナルインスツルメンツ

計測器、制御機器メーカーで、グラフィカルでオープンな開発環境「LabVIEW」を提供する

日本ナショナルインスツルメンツ。IoT 機器やシステム開発に大きな役割を果たし存在感を発揮

している。同社の IoT への取り組みについて、日本ナショナルインスツルメンツ株式会社 代表

取締役 池田亮太氏に話を聞きました。

―IoT をどう捉えていますか?― また IIoT では、スマート工場、スマートグリッド、イン

インターネットに接続できるデバ テリジェント化した交通インフラ、物流システムの高度化

イスは 2020 年には 500 億台を超 など、幅広い分野で当社の開発プラットフォームが採用さ

えると言われています。IoT はいま世 れています。

界のトレンド、社会の原動力です。当社も 例えば大手航空機メーカーのエアバス社は、航空機のね

重点事業として力を入れています。 じ締め 40 万点のトルク管理ツールを LabVIEW を導入し

開発しています。

―IoT に対し、どんな取り組みをしていますか?― 航空機には 40 万カ所のねじ締めが必要で、そこで使わ

当社は、計測や制御のシステム設計に適したオープンで れる工具は 1100 種類以上もあるそうです。ねじの位置に

グラフィカルな開発環境「LabVIEW」と、「CompactRIO」 よって締め付けトルクが異なり、これまではその管理に膨

などの計測器、制御機器を提供しています。LabVIEW は 大なコストとリスクがかかっていました。

拡張性と柔軟性が高く、メーカー問わずさまざまな機器を それに対し作業員にメガネ型のカメラ付きウェアラブル

接続できます。LabVIEW と NI が提供するハードウェアを 端末を装着してもらい、作業者がねじに視線を合わせると、

使えば、IoT に対応した製品やサービスの開発に必要な計 その情報が管理システムに飛び、そこから適切な締め付け

測・制御のシステムを素早く構築することが可能です。当 トルクが自動設定されるというスマートツールの試作を

社はこれを “ プラットフォーム ” として提供し、プラット 行っています。

フォームアプローチで IoT の実証実験や研究開発をサポー また、英国の送電網の状態監視にも LabVIEW をベース

トしています。 としたシステムが導入され、スマートグリッドに一役買っ

いま世界中で生み出されるデータ量は、カンブリア大爆 ています。

発のように飛躍的に増えています。非構造化、整理されて LabVIEW は、製造現場の一工程から工場全体、さらには

いない “ ビッグアナログデータ ” の量も急激に伸び、すべ 電力網といった大規模なシステムも構築可能です。

てのデータを送り処理しているとリアルタイム性を損なう

という課題も起きています。 ―御社はIICに積極的に参加しています。インダストリー4.0

弊社の計測デバイスを高度なデータ処理装置として使い、 とインダストリアルインターネットの違いとは?―

アナログデータを収集してその場でデジタルに変換。その 当社は IIC のさまざまな IoT の実証実験に取り組んでい

なかから必要なデータを抽出してクラウドにアップし、ビッ ます。公開されている 8 つのテストベンチのうち、トラッ

グデータの高速な処理を可能にします。当社はこれを「エッ ク&トレース、マイクログリッド、予知保全の3つのアプ

ジコンピューティング」と呼び、基本となるアーキテクチャ リケーションに参加し、実証実験をプラットフォームから

を 10 年以上前に提案し市場投入しています。 支えています。

インダストリー 4.0 とインダストリアルインターネット

ともに IoT を活用してビジネスを成功させるという面では

目的は同じ。でも、国によって考え方の違いがあり、ドイ

ツはアーキテクチャー重視で、仕組みや標準化を目指す傾

向があります。IIC は実証実験からアプローチするという感

じです。

―IoT に対する具体的な事例はありますか?―

IoT は、スマートフォンやウェアラブル端末、家電品な ―今後の取り組みについて―

ど一般消費者向けのコンシューマ IoT(CIoT)と、工場 IoT は進化の途中。これからいろいろと形を変えていくで

やエネルギー、物流など産業向けのインダストリアル IoT しょう。LabVIEW を軸とする当社の開発プラットフォーム

(IIoT)の 2 つに分かれます。当社はこのいずれの IoT に の最大の強みは、シームレスで統合された開発環境で、柔

対してもプラットフォームを提供しています。 軟に形を変えられることです。今よりもっと試作や研究開

例えば CIoT では、デバイス検査やテスト工程で NI の開 発などテスト環境の構築に活用してもらい、IoT の発展に貢

発プラットフォームが活用されています。コンシューマ製 献していきたいと考えています。

品はライフサイクルが早く、テストする項目も環境も頻繁

に変わります。そうした際も当社のプラットフォームを使

えば柔軟に対応できます。ある大手 EMS は、自社のテス

ト環境を LabVIEW で構築したことで、製品の仕様変更に

も対応しやすくなったと高く評価してくれています。

— 8 —

Page13

インダストリー 4.0・IoT ナビ

インタビュー 3DCAD、PLCからIoTプラットフォームまで

PTCのIoTとソリューション戦略

PTCジャパン

「PTC Creo」「PTC Windchill」など各種ソリューションを揃え、3DCAD や PLM の世界

トップメーカーとして製品の設計データを作る設計開発工程から生産、サービスまで一連の工程を

支えている PTC ジャパン。IoT に対しても GE とパートナー契約を結ぶなど積極的に展開してます。

IoT に対する取り組みについて PTC ジャパン 製品事業部執行役員 成田裕次氏に話を聞きました。

PTC のソリューション戦略

― CAD や PLM のイメージが強

い御社が、IoT に取り組み始めた

のは?― PTC SOLUTIONS TECHNOLOGY PLATFORM PARTNER SOLUTIONS

2013 年 に IoT ア プ リ ケ ー シ ョ ン

CAD IoT

の開発プラットフォーム「ThingWorx」 アプリケーション開発基盤

と、クラウド接続のトッププロバイダ「Axeda」を買収し、 PLM ビッグデータ分析

IoT 市場に参入しました。 ALM 拡張現実

当初は、製品が市場に出た後のデータを集め、それを次 SLM デジタルツイン * ほか多数…

*Beta

の製品開発やサービスにフィードバックするような活用法

を想定していました。しかし実際には「工場の見える化」

の案件が多く、全体の商談の 60%が自社の製造現場を IoT

化したいという話です。すでに当社のお客様以外にも、多 PTC のソリューション戦略

く製造業の方々からお問合せをいただいています。 3

― IoT における御社の強みは?― ベンチマークし稼働率8%の改善につなげました。ある世界

グローバル競争に勝ち抜くためには、「デジタル化」「グ 的な飲料メーカーは、世界中の工場の稼働状況の一元管理に

ローバル化」「規制対応」「規制対応」「パーソナライズ化」 ThingWorx を使っています。

「接続性」「ソフトウェアによる製品の高度化」「製造業のサー 自社製品のサービス部門に活用している例としては、ス

ビス化」の 7 つの力が必要です。 ウェーデン・ELECTA ががん治療に使う放射線治療機につ

これらに対するソリューションとして、3DCAD、PLM、 いて、稼働状況の遠隔監視と組込みソフトのアップデートに

ALM、SLM など、製品の設計開発から生産計画、サービス 役立てています。

計画まで製造業の各プロセスで必要な製品が揃っています。 臨床検査機器メーカーのシスメックスは、米国にて自社の

加えて、それを支える IoT プラットフォームも持っている 血液検査装置をネットワーク経由で遠隔監視していますが、

のが特徴です。 今度は ThingWorx を使って機器の利用回数による新たなビ

具体的には、ThingWorx と Axeda、ビッグデータ分析、 ジネスモデルにチャレンジしています。

機 械 学 習 の「ThingWorx Machine Learning」、 作 業 ―日本の製造業の IoT の取り組み状況をどう見ていますか?―

支援などで使われている拡張現実(AR)の「vuforia」など、 日本は優れた IT インフラがあり、他国に比べて進んでい

今も増えています。 ると思います。例えば、エレベータなど昇降機や建機、コピー

また、工場の最適化ソリューションとして GE の「ブリリ 機などの複合機メーカーは昔から IoT をうまく活用している

アント・ファクトリー」と、フィールドサービスの業務支援 良い例です。

分野ではサービスマックスといったグローバルメーカーとも 彼らのビジネスモデルは、製品の売り切りではなく、保守

パートナー契約を結び、サービス範囲を広げています。 やメンテナンスも含めた総合サービスです。機器の稼働状況

― ThingWorx とはどのような製品ですか?― や部品、消耗品の減り具合を管理し、トラブル時にはすぐに

IoT アプリケーションを簡単に開発設計できるプラット 出動する。アナログ的に行ってきたものを、稼働状況のモニ

フォームです。プログラミングがいらず、従来の 10 倍の タリングなど新たな技術で出動回数や作業時間を減らして効

スピードで IoT アプリケーションを開発でき、変更や拡張 率化につなげています。

も容易。最新のテクノロジーで人やシステム、装置・機械 一方、製造現場を見える化して生産効率を上げるといっ

等の工場内のあらゆるデータを統合管理し、相互に関連づ た分野では、まだ進んでいない印象です。IoT の導入効果、

けることが可能です。 ROI を算出しづらく、効果が分からないものはやらない・や

特にブリリアント・ファクトリーでの GE とのパートナー れないという手探り状態の企業が多い。

シップでは、GE の製造向けソリューションに ThingWorx 今年 5 月にビッグデータ解析や予測分析のトップメーカー

が組み込まれ、柔軟で簡単なダッシュボード構築や強力な である ColdLight 社を買収し、「ThingWorx Machine

データ解析の実現を可能にしています。各種 KPI のリアル Learning」としてサービスに加えました。機械学習と組み

タイム提示や全工場における KPI モデルの標準化など、強 合わせ、データから予知保全や製品の改良ポイントのフィー

力な最適化機能に大きく貢献しています。 ドバックなども可能になり、IoT の導入効果が分かりやすく

なっています。

― 採用例を教えてください ― センサや通信料金が安くなってハードルが下がるなか、ど

アメリカの特殊金属メーカー ATI(アレゲニー・テクノ う導入してもらうかがカギになります。当社も積極的に取り

ロジーズ・インク)では、ThingWorx で設備のチョコ停を 組んでいきたいと思います。

— 9 —

Page14

インダストリー 4.0・IoT ナビ

潮 流 インダストリー4.0とは?

その特徴と狙い

インダストリー 4.0、製造業の IoT 化は第 4 次産業革命とも言われる。それではそもそもインダストリー 4.0、製

造業における IoT とはどういったもので、製造業のカタチをどう変え、何をもたらすのか?

インダストリー 4.0 とは? に流出し、国内の製造業の空洞化が心配されている。

インダストリー 4.0 は、2011 年に発表されたドイツが国 国内の製造業が地盤沈下すると雇用や税金不足などで社会

を挙げて取り組んでいる製造業の新たな仕組みづくりの国家 が不安定になりかねない。その解決策として考え出されたの

的プロジェクトのこと。これまでの常識を覆すような製造業 がインダストリー 4.0 である。

の仕組みであり、インダストリー 4.0 を推進する組織である 新たな製造業の仕組みをいち早く標準化し、ドイツ製品の

プラットフォーム・インダストリー 4.0 も「インダストリー 優位性を高める。それによって国内の中小企業を保護し、国

4.0 実現戦略」のなかで「インダストリー 4.0 とは、第四次 内にも生産拠点を残しながら国際競争力を高めることができ

産業革命を表す言葉である」と明記し、世界的に注目を集め る。この仕組みを海外工場に展開することで次の時代の製造

ている。 業をリードし、新たなビジネスにつなげる。これがインダス

インダストリー 4.0 のポイントは、工場内のあらゆる機器 トリー 4.0 の狙いである。

をネットワーク化してデータを集めて一元管理し、それを元

にコンピュータ内の仮想世界(サイバー)に、現実の世界(フィ 全体最適をもたらすインダストリー 4.0

ジカル)を再現・コピーすることにある。この仕組みを使っ これまでの工場は、製造装置がそれぞれ個別に存在し、デー

てコストダウンや利益につなげていくことがインダストリー タも各工程で独自の形式で集められていた。またデータ分析

4.0 の目的である。 とその利用も一部に止まり、工程または工場の「部分最適」

この仕組みは「CPS(Cyber Physical System)」や の域を脱せられていなかった。

「デジタルツイン(デジタルの双子)」と呼ばれ、原料や部品 それに対しインダストリー 4.0 では、すべてがネットワー

や製造機器・設備、プロセスの状況をすべて把握できるよう クにつながり、データを一元管理することから、工場の「全

にすることで、現実世界の設備の稼働管理や工程間の連携を 体最適」が可能になる。

サポートするほか、より最適な作業工程や手順のテスト、収 また MES(製造実行システム)と ERP(基幹業務システム)

集したデータの分析などを との連携により、販売数量や在庫管理など営業や物流部門と

通じて生産効率の向上など いった工場の外部や市場とつながり、市場のニーズの製品開

につなげる。 発へのフィードバックや品質の改善、デリバリー、価格設定

さらにこの仕組みを各工 やメンテナンスなどのサービス力向上や新たなビジネス創出

場や製造工程が実装し、お になると期待されている。

互いが連携しながら製造す

ることで、自ら考える工場、 インダストリアル・インターネット、インダストリアル

自律的な生産が実現する。 IoT、スマートファクトリーとの違い

アメリカでは GE を中心に「インダストリアル・インター

ドイツがインダストリー ネット」と呼ばれる取り組みが進んでいる。よくインダスト

4.0 を推進する理由 リー 4.0 の対抗軸として引き合いに出されるが、実際にはど

いま世界の生産拠点は生 んな違いがあるのか?また、同様の言葉に「スマートファク

産コストの安いアジアなど トリー」もよく使われる言葉だが、これとの違いはあるのだ

新興国に集まっている。一 ろうか?

方、先進国では工場が海外 インダストリー 4.0 実現戦略 日本 GE の新野氏は「IoTで付加価値を付けるという意

味では、コンセプトは同じ」とし、インダストリアル・インター

ネット・コンソーシアム日本代表の吉野晃生氏も「両者に大

きな違いはない」としている。ただインダストリー 4.0 が製

造工程に強く、インダストリアル・インターネットがサービ

ス寄りであったり、メンバーの顔触れが国際的かドメスティッ

クかなど小さな違いはあるようだ。

とは言え、対立しているわけではなく、両者の推進団体で

会員が重複していたり、インダストリー 4.0 がサービス側へ、

インダストリアル・インターネットが製造工程へのソリュー

ションを提供しはじめるなど、明確な違いはなくなりつつあ

る。実際にお互いに連携が始まっているものもあり、「IIC

ドイツチームもスタートし、より距離が近くなっていくと思

う」(吉野氏)としている。

インダストリー 4.0 のコンセプトイメージ

— 10 —

Page15

インダストリー 4.0・IoT ナビ

潮 流 GE、シーメンス、ボッシュなどインダストリー

4.0、IoT化をリードする各社の取り組み

実際にインダストリー 4.0、IoT に取り組んでいる企業はどのような取り組みを行い、メリットを享受しているのか?

GEやシーメンス、ボッシュをはじめ、世界でも最先端のものづくり革新に取り組んでいる企業の動向をまとめた。

インダストリー 4.0、IoT 化は、主に 3 つの分野で企業に

大きなメリットをもたらす。

1 つ目が「製造業のサービス産業化」。これまで製品販売

をメインに収益を上げていた企業が、IoT とデータを活用

して、製品に新たなサービスを付加して提供。顧客の囲い

込みと利益の引き上げを可能にする。

2 つ目が「マスカスタマイゼーション」。顧客の個別ニー

ズに合わせた製品を大量生産と同等のコストで生産するこ

とで新たな価値を創造する。

3 つ目が「生産性の向上」。自社工場だけでなく、サプラ

イチェーン全体をつなぐことで生産性を引き上げることが

できる。

製造業のサービス産業化。GE、ボーイングなど

米・GEは予知保全プラットフォーム「Predix」 ラウドで提供。旧来の設備を使い続けたままでも最新の IoT

を開発し、自社工場だけでなく、電力や石油・ガス、鉄道、 ソリューションを導入でき、特に IT リソースが不足しがち

航空機などの顧客向けサービスを提供。14 年度に 11 億ド な中小企業向けに好評を得ている。

ルの売上を創出した。

15 年8月には「Predix Cloud」でサードパー マスカスタマイゼーションを実現するハーレーダビッドソ

ティーもプログラムを提供できるプラットフォームとして ン、アディダス

サービスを拡張。航空機エンジン事業で、エンジンに数百 米・ハーレーダビッドソンは、老朽化していたヨーク工場

個のセンサーを取り付け、稼働状況のモニタリングとデー を最先端の「スマート・ファクトリー」に刷新。すべての製

タ解析、改善提案をすべてセットにしたサービスを提供す 造装置と移動搬送機器にセンサを取り付け、稼働状態と位置

るなど、「ものづくり企業からソフトウェアを活用したサー を監視し、製造拠点を丸ごとモニタリングできるようになっ

ビス企業へ」とビジネスモデルを変化させている。 ている。カスタム発注を受けると1台分の部品リストを取り

米・航空機メーカーのボーイングは、製造業で培ったノ 込んで生産計画を策定し、すぐに製造を開始。マスカスタマ

ウハウを活かしてデータ解析サービスを提供。製品・機器 イゼーションを実現している。

販売から運航管理サービスまで幅広く利益を得られる新た 部品在庫は 8 ~ 10 日分必要だったものが 3 時間分に、

なビジネスモデルを構築している。 工場の面積も 15 万㎡から 6.5 万㎡に、ワーカーの数も半減、

航空会社とデータ解析技術を共同開発し、リアルタイム 納品リードタイムを 2 ~ 3 週間短縮するなど大きな効果が

に最適な燃料消費や、天候条件に応じた最適な航路計算が 上がっている。

できるシステムをエアラインに提供している。 ドイツ・アディダスとエンジニアリング企業のマンツ(M

ネットワーク化で生産性向上。シーメンス、ボッシュなど anz)は、16 年に完全オートメーション化した靴工場をドイツ国内に開業する予定。「スピード・ファクトリー」と

ドイツ・シーメンスは、センサを搭載した設備同士を同 呼ばれ、顧客の好みに応じた靴のカスタムパーツの製造拠点

一の通信規格で接続。ICタグで製品行程をリアルタイム になる。同時に複数の部品を柔軟に作る体制を目指している。

管理し、あらゆる情報を機械同士で共有し、顧客向けの製

品の場所をリアルタイムで管理・制御し、顧客の注文に合

わせて製造できる仕組みを整えている。

同社のアンベルク工場はスマート工場のモデルとなって

いる。工場内は各装置がネットワーク化され、相互に情報

交換しながら最適制御を行っている。同工場では工程の

75%が自動化されているという。

ドイツ・ボッシュはインダストリー 4.0 の一環として、

世界265カ所の自社生産施設をすべてネットワーク化。

生産性30%アップを目指している。物流を含めた顧客に

対しても同じネットワークシステムの提供事業を開始して

いる。

米・ハネウェルは、自動制御や集中監視ソリューション

を提供してきた従来の石油とガス業界を中心に、リアルタ

イム監視やデータ解析、アラート通知などのシステムをク スピードファクトリーを目指す ManzCEO(右)と Adidas の Liedtke 氏

— 11 —

Page16

インダストリー 4.0・IoT ナビ

潮 流 第4次産業革命に対する各国の動向

推進組織が林立する日本。協調・連携が課題

自国の産業を振興し、国を豊かにするのは政府の重要な役割。インダストリー 4.0 も国の将来を見越したプロジェク

トであり、他の国々でも同様の取り組みが行われている。

■産官学が一丸 先行するドイツのインダストリー 4.0

インダストリー 4.0 は、2013 年 4 月にドイツの戦略的国

策としてスタート。IoT を活用した製造業の各種仕組みを標

準化・共通化し、ドイツ製品の付加価値を上げ、国内の製造

業の活性化を推進。それを世界中の工場に展開することで先

進的な地位を確保しようとしている。また中小企業の競争力

強化や労働者の雇用の確保なども視野に入れた活動も特徴だ。

推進組織のトップは、ドイツ政府の連邦経済エネルギー省

と連邦教育研究省の両大臣が務め、産官学、経営者・労働者

も巻き込んだ国家プロジェクトとして進んでいる。

■ GE を中心とするアメリカのインダストリアル・イン

ターネット。国際組織に拡大 ン・イニシアチブ)」が活動を開始。“ ゆるやかな標準 ” をコ

アメリカでは、GE とシスコシステムズ、IBM、インテル、 ンセプトに掲げ、企業間の競争領域と協調領域を区別。各社

AT&T によって「インダストリアルインターネットコンソー の技術やノウハウをブラックボックス化したままで、生産管

シアム (IIC)」を結成。IT 技術を活用し、産業インターネット 理や品質管理など他社に開示しても良い部分を協調領域とし

による新たなビジネス創出を模索している。特に「テストベッ て共通のルール化を進めている。

ド」と呼ばれるマーケットに則した実証実験が中心となる。 現在 19 の WG が活動中で、そのうち 10 の WG が実証実

当初はアメリカの企業が中心だったが、いまは会員 209 社 験に着手し始めている。

の半数近くを海外メーカーが占める。日本からもトヨタ自動 10 月には「IoT 推進コンソーシアム」が発足。IoT に関す

車や日立、東芝、富士通、富士電機、リコー、ルネサスなど る技術開発の実証や新たなビジネスモデルの創出を取り組む

が参画。ドイツからもシーメンス、SAP、ボッシュなど主要 としている。法人会員は 11 月 5 日段階で 987 となっている。

企業が名を連ねている。 経済産業省と総務省の両省の支援を受け、従来の縦割りでは

■国家主導の中国。フランスでもスタート ない “ オールジャパンの IoT 推進組織 ” として大きな期待が寄せられている。

中国も「中国製造 2025」を発表。2025 年までに製造強

国を目指すもので、推進組織となる「国家製造強国建設領導 日本にはインダストリー 4.0、製造業の変革を目指す組織が

小組」のトップは中国国務院の馬凱副首相が就任。そのほか 複数存在する。その参加企業、メンバーも重なっているケー

工業情報省、国務院、国家発展改革委員会、科学技術省、財 スがある。また他国は大臣や官僚が主導的立場として参画し

政省から副委員長を選出。国主導が色濃く表れている。 ているが、日本ではその動きは見られない。

フランスでも 2015 年 5 月、政府主導で「l’Industrie du 製造業の変革や IoT 化は第 4 次産業革命につながるもので

Futur( 産業の未来 )」が国家プロジェクトとして始まった。 あり、現在の世界経済、産業界における日本の立ち位置を変

3DCAD、PLM 大手のダッソー・システムズと、物流機器大 える可能性がある。日本の製造業が正念場を迎えるなか、国

手のフィブグループのトップが共同議長に就任。資源、スマー として、一企業としての取り組みが試される。

トシティ、エコモビリティ、次世代輸送、スマー 各国の製造業推進プロジェクトの概要

トフードなど 9 つの重点分野に注力している。 国 プロジェクト 推進組織トップ 主要メンバー※ 備考

ジグマール・ガブリエル 連邦経済 ドイツ連邦情報技術・通信・ニューメディア連盟

エネルギー省⼤⾂ (BITKOM)、ドイツ機械⼯業連盟(VDMA)、ドイツ電気

■ IoT に沸く日本。推進組織の林立に不安 ドイツ インダストリー4.0 ジョアンナ・ワンカ 連邦教育研究 電⼦⼯業連盟(ZVEI)、BMW、ダイムラー、シーメンス、

省⼤⾂ SAP、ボッシュなど

も インダストリアル・イン リチャード・ソレー IICエグゼク GE、AT&T、シスコシステムズ、IBM、インテル、SAP、アメリカ 26カ国209社

ターネット ティブディレクター シュナイダーエレクトリックなど

日本では、2015 年 1 月に内閣府から発表さ ベルナール・シャーレス ダッソー フランスソフトウェアベンダー協会(AFDEL)、フランス

l'Industrie du Futur システムズCEO 原⼦⼒・代替エネルギー庁(CEA)、フランス電気・電⼦・

れた「ロボット新戦略」を推進する組織として フランス (産業の未来) フレデリック・サンチェス Fivesグ コミュニケーション企業連合(FIEEC)、仏機械製造業者協会

ループプレジデント (FIM)など

「ロボット革命イニシアティブ協議会」が発足。 委員⻑:⾺凱副⾸相 副委員⻑:⼯業情報省、国務院、国家中国 中国製造2025 ⾺凱 中国国務院 副⾸相

発展改⾰委員会、科学技術省、財政省

ロボット産業を軸に据えた活動が中心だが、第 情報通信ネットワーク産業協会、製造科学技術センター、全

国農業協同組合連合会、電⼦情報技術産業協会、⽇本機械⼯ 企業182

4 次産業革命への対応に関しても 7 月に「IoT 岡村正会⻑ロボット⾰命イニシア 業連合会、⽇本建設業連合会、⽇本⼯作機械⼯業会、⽇本産 団体95

⽇本 ⽇本機械⼯業連合会会⻑

による製造ビジネス変革ワーキンググループ ティブ協議会 業機械⼯業会、⽇本電機⼯業会、⽇本ロボット⼯業会、⼩松 ⼤学・研究機関10東芝相談役 製作所、⽇本電気、パナソニック、ファナック、富⼠通、三 個⼈41

(WG)」がスタート。三菱電機と日立製作所を 菱電機など 正会員49

IHI、オムロン、川崎重⼯業、キヤノン、神⼾製鋼所、⼩

主査とし、180 人ほどのメンバーが参加してい 正会員(中⼩企業)21IVI(indusutrial Value ⻄岡靖之理事⻑ 島プレス⼯業、今野製作所、ダイフク、東芝、トヨタ⾃動 サポート会員15

chain Initiative) 法政⼤学デザイン⼯学部教授 ⾞、豊⽥中央研究所、ニコン、⽇本電気、パナソニック、⽇

る。 サポート会員(中⼩企業)10⽴製作所、富⼠通、マツダ、三菱電機、安川電機

賛助会員6 学術会員14

また 6 月には、日本機械学会生産システム部 三菱電機、東京⼤学、JSR、⽇⽴製作所、情報通信研究機

村井 純会⻑ 構、⽇産⾃動⾞、産業⾰新機構、⽇本電信電話、⽇本放送協 法⼈会員987

門「つながる工場」研究分科会の活動を起点と IoT推進コンソーシアム 慶應義塾⼤学 環境情報学部⻑・教授 会、慶應義塾⼤学、イプシ・マーケティング研究所、桜坂法 (企業 874組織・団体等113)

律事務所、アクセンチュア

した「IVI(インダストリアル・バリューチェー ※⽇本の各組織の主要メンバーは、運営委員の所属会社または幹事会社

— 12 —

Page17

インダストリー 4.0・IoT ナビ

潮 流 アジア製造業とIndusutry4.0

成長著しいインドの現状

Industry4.0、IoT など第 4 次産業革命の影響は日本、ドイツ、アメリカだけでなく、世界に及んでいる。とりわけ

世界の工場となりつつあるアジア地域は「次の製造業の仕組みはどうなるのか?」といった視点で第 4 次産業革命

を見ている。本稿ではアジアの製造業ローカル企業における第 4 次産業革命と、特にインドの状況について、アルファ

TKG の高木俊郎氏の協力のもと紹介する。

1. 欧州の影響を強く受けるアジアの製造業 場経営者にとって、人工知能による『考える工場』の実現は、

夢のシステムである。勿論 3D-CAD 運用に何の抵抗もない」

まずアジア製造業における Industry4.0 の取り組みにつ (高木氏)

いて、高木氏は「中小製造業において『Industry4.0 の実 5S や従業員のモラル、QCD は日本と比べるべくもないが、

現が自社の将来である』と断言する経営者は多い」とし、 中小製造業の Industry4.0 への認識レベルと未来目線は高

積極的かつ前向きに捉える傾向がある。しかし、その場合 く、成長市場として期待は大きい。

に参考とするのは、日本ではなく、欧州であると指摘。彼

らの多くが「欧州スタイルの製造オートメーション化」を 3. インドの大学の底力と今後の可能性

アジアに取り入れようとする動きが広まっているという。

なぜ日本ではなく欧州なのか?高木氏によると「アジア “ インドのシリコンバレー ” と称されるバンガロールに

の製造関係者は日本の製造システムをとてもよく勉強し、 TATA 財閥が100年以上前に設立した「IIS c(インデ

大手メーカーを頂点とする『日本特有の系列組織』の長所 イアン・インスティチュート・サイセンス)」という大学

や短所も良く知っている。また、現場ベテランの匠の技に 院大学がある。2000 人以上の研究者を有し、インド国内

依存する『日本のモノつくり』に畏敬の念を抱いてはいる。 でも No.1 レベル。ここにドイツ・ボッシュとの共同開発

しかし、閉鎖性が『日本製造業の最大の弱点である』と指 CPS(Cyber Phsycal System) のセンターが置かれ、CPS

摘するアジアの製造専門家は非常に多い」と解説する。 の研究がおこなわれている。なかでも CPS による最適水利

アジアの国々は日本のモノづくりを勉強しても、日本の システムの開発と実戦配備の開発は、国家事業として最先端

真似をしようとは考えていないと指摘し、「彼らの将来は、 の IoT 技術が注がれている。水と電気不足が課題とされるイ

欧州・特に『ドイツのモノづくり』をお手本にしようとし ンドで、同プロジェクトは大きな期待をかけられているのだ

ており、常に欧州に目が向いている」という。そしてドイ そうだ。

ツが提唱する『Industry4.0』はブランド価値を持ってアジ 高木氏は「基礎研究に閉じこもっていたインドの頭脳集団

ア全域で受け入れられているのだという。 が実社会で使える技術、工業化への応用開発を進めている事に驚かされる。ここで研究されている『3 次元モデルを使っ

2. インドの industry4.0 の現況 た組み立てシミュレーション』などは、CG と人間の融合が

見事に行われ、今でも製造業で実用に供するレベルだ」とし、

インドは 12 億人の人口がおり、公用語として流暢に英 Indsutry4.0 の研究も進んでいる。

語を話す。IT やソフトウェアに強く、次の製造業の台風の

眼になる能力を持っている。 12 億人を背景とした国内市場と労働力、英語力を活かし

高木氏によるとインドの製造業は以下の 3 つに分類でき た情報収集力と事業規模問わず旺盛な経営者のビジネスへの

るという。 熱意。インドが今後の製造業の目玉になる可能性は高い。

①米の大企業がインドに設立した現地工場(GE など) 高木氏も「インド中小製造業経営者の強いパッション

②インド財閥の現地大企業(TATA など) と、インド大学研究機関の現実を知ったら、インドの持つ

③現地の中小製造業 Indsutry4.0 の将来可能性の大きさ、日本との温度差を強く

それぞれの Industry4.0 への取り組みは「①②のグループ 感じるのは、私だけではないはずである」とまとめている。

は欧米より秀でる事はないが、③現地中小製造業の姿勢は (協力 アルファ TKG 代表取締役社長 高木俊郎氏)

極めて積極的であり、経営者の意識レベルも高い」(高木氏)

としている。

その根幹を支えているのが、「圧倒的な情報収集力」と、「未

来を見据えた目線」、「経営者の情熱」。英語力を武器にさま

ざまな情報を集め、海外からの受注拡大を目指して新しい

設備投資にも積極的なのだという。

「英語での情報収集力が日本人より圧倒的に強い。企業

成長スピードが早いので数年先の規模を視野に入れた設

備投資をする習性がある。インドの中小製造業経営者は、

Industry4.0 の壮大な構想に自社の将来を重ねてワクワク

するらしい。海外からの受注拡大にも彼らには何の抵抗も

ないので、世界に広がる『つながる工場』も簡単に受け入

れられるし、熟練工や加工ノウハウを持たないインドの工

— 13 —

Page18

インダストリー 4.0・IoT ナビ

寄 稿 中小製造業経営者への福音

「インダストリー4.0」

インダストリー 4.0 への関心が高まっているが、肝心の中小製造業経営者の反応は鈍い。『聞い

たことはあるが、よく分からない』、『大手製造業の話で、我々には関係ない』といった声をよく

耳にする。大企業を対象にした夢のような未来像ばかりで、中小造製造業や町工場を対象とした

報道はほとんどない。彼らが関心を示さないのも当然である。

多くの経営者は「今までと同じではいけない」と認識しているが、中小製造業にとって「イン

ダストリー 4.0」の実現が、企業の命運を握るイノベーションである事はあまり知られていない。

中小製造業こそ、大企業以上にインダストリー 4.0 実現のメリットは大きい。成長軌道に向けた

再起動への福音であり、今こそ ” 好機到来 ” と言っても過言ではない。

アルファ TKG

代表取締役社長 高木俊郎

知らねば損するインダストリー 4.0 の経営メリット。 現在の3階建インテリジェント工場の上に、仮想工場 ( サイ

ここ数年、日本の製造業は景気回復を鮮明化しているが、 バー工場)が増築され、スマート工場と呼ぶ【4階建工場】

中小製造業の業績には先行き不安が漂っている。大半の中小 に発展する。

企業は親会社への依存体質が強く、最近は大手系列・ピラミッ 仮想工場の真髄は、シミュレーションとネットワークであ

ドが崩壊しつつある。さらに、少子高齢化の波で熟練工不足 る。インターネット技術や人工知能など ICT 最先端技術で武

が押し寄せてきている。 装された『つながる工場』『考える工場』が新たにお目見得

これまでの中小製造業は、他社との QCD での差別化が ” する。

勝つための条件 “ だった。今日の経営上の最大課題は、「営 中小製造業は『つながる工場』で世界に通用する工場にバー

業強化」と「熟練工対策」にある。独自の力で新規顧客を開 ジョンアップし、受注拡大という重要な経営課題克服にも貢

拓することも、自社のノウハウを後世に伝承する事も、決し 献する。また、『考える工場』は、「人工知能技術」を活用し

て容易なことではない。しかし、この課題を克服し、さらな た熟練工の技術伝承とシミュレーションの実現で、少子高齢

る成長路線を手にする最大の秘策がインダストリー 4.0 の 化に対応する。

実現である。

インダストリー 4.0 の推進役は、変化に対応する経営者

『つながる工場』『考える工場』は未来工場の象徴である。 の意志である。

18 世紀の第一次産業革命は、ヨーロッパで『水と水蒸気 インダストリー 4.0 はイノベーションであり、中小製造業に

を動力源とする機械』の誕生から始まった。19 世紀末には とっても革命となる。具体的には、賃加工体質企業からエンジ

第2次産業革命がアメリカで起き、『電気で動く機械』によっ ニアリング企業への脱皮を意味する。

て大量生産によるアメリカ繁栄の時代が訪れた。これを建物 今日まで育んだ加工ノウハウをエンジニアリングとして結実

に例えれば、機械と電気の【2階建工場】である。 し、これをコア技術とするイノベーションが、顧客とサプライ

戦後の日本で第3次産業革命と呼ばれる『オートメーショ チェーンを飛躍的に拡大し、売上の大幅アップをもたらす。自

ン工場』が誕生した。機械と電気の2階建てに、パソコンの らが『世界に通用するハブ工場』の役割を担うのである。

3階が増築され、【3階建】のインテリジェント工場となった。 これを実現するための秘策と課題は、大きく3点ある。

QCD はさらに向上し、日本製のブランド商品が世界を席巻 まず一つ目が「現有資産の徹底活用」である。保有するノウ

した。 ハウや、従業員、投資してきた機械やソフトの全てが企業財産

ドイツ提唱の第4次産業革命(インダストリー 4.0)では、 であると同時に差別化の源泉となる。新たなシステムや機械を

インダストリー 4.0 対応というだけで入れ替えを考えるのは得

策ではない。

2番目は、「3D-CAD 化の徹底推進」である。3次元を活用

したエンジニアリング提案は、受注のヒット率向上と受注リー

ドタイムの大幅短縮になる。『つながる工場』による新規顧客

やサプライチェーン拡大と、『考える工場』構築のためにも、

3D-CAD 化が絶対条件となる。

3つ目は「情報一元管理とペーパレス」である。デジタル化

の進んだ企業でも紙の作業指示書と図面 が現場に溢れている。

これらをデジタル情報として一致させるメリットは大きい。技

術伝承の観点からも非常に大切なイノベーションである。

生産管理や CAD 情報など、個別に存在するドキュメントや

データを一元管理することが、中小製造業におけるインダスト

リー 4.0 実現の第一次段階であり、要である。インダストリー

4.0 が、日本の中小製造業で花開き、日本の製造業復活が実現

するためには、ひとえに経営者の意思にかかっている。

— 14 —

Page19

インダストリー 4.0・IoT ナビ

寄 稿 ドイツにおける

「 インダストリー4.0の実情」

弊社は自動ドア・セキュリティセンサのオプテックス社の子会社であり、FA 用センサの開発・

製造・販売を行っています。元々はドイツの SICK(ジック)社への FA 用光電センサの OEM か

らスタートしており、現在に至るまで 25 年以上その供給は続いています。

ドイツの SICK 社は 11 億ユーロ(約 1500 億円:1 ユーロ= 137 円換算。2014 年度)を

売り上げる、世界有数の大手センサ専業メーカーですが、その SICK 社と弊社との協業を通して

分かったインダストリー 4.0 の現状について報告したいと思います。

オプテックス・エフエー

ジック営業部課長兼開発部商品企画課課長

南部 竜介

■ドイツのお国柄 ンアップを増やし、一気に追いつこうとしているようです。

まずドイツと言っても歴史的には複雑な経緯をたどって このように「先にルールを決めて一気に進む」というスタ

おり、地域によってその歴史・気質も様々です。ここで挙 イルは非常にドイツ的と言えるでしょう。

げているのはあくまで一例として捉えていただければと思

います。 ■日本はどうすべきか?

「ドイツの本は定義から始まる」と言われるように、ドイ 先に挙げたように各社の対応は統一しておらず、それが諸

ツ人はまずルールやゴールを定め、それに従って話を進め 外国から見たインダストリー 4.0 の「わかりにくさ」につ

る気質があります。一度ルールを決めてしまえば多少の無 ながっていると考えられます。

理があっても、全員が一致してそれを完遂します。 実際にインダストリー 4.0 をうたう商品・サービス・規

格を見ても、個々の技術で革新的なものがあるわけではなく、

■「インダストリー 4.0」の現状 既存技術の組み合わせ・展開・普及がその中心にあります。

「インダストリー 4.0」はドイツの首相・大企業をはじめ、 私たちが警戒すべきは、その「出口」だと思います。インダ

国が一致団結して推進しています。こうして一度始めた以 ストリー 4.0 の結果として、現在普及していない技術が規

上、その推進力は非常に強い。では、その詳細はどうなっ 格化されたり、業界のデファクトスタンダード(事実上の業

ているのでしょうか? 界標準)となる可能性があります。

インダストリー 4.0 は「スマートファクトリー(考える 現状、ドイツ全体として特定の技術や規格を推進している

工場)」「IoT(モノの IT 化)」など様々な側面で語られてい 訳ではありません。しかし、どこかの段階で規格化に向けて

ますが、その具体策は今ひとつはっきりしません。実際に 特定の企業グループが連携を取り始める可能性があります。

現地で話を聞くと、「今までも売られていた商品が、突然『こ 日本としてはその動きを追い、流れに遅れないようにするか、

れもインダストリー 4.0 だ』と言い始めた」という事例も 対抗となる規格推進に向けて連携を組むなどの必要があると

多くあります。 思われます。

「何をもってインダストリー 4.0 か」

は各社に委ねられており、その定義はか

なり緩やかな印象です。

■ SICK 社の戦略

SICK 社の場合、フィールドバス(工

場用の通信規格)の一つ、「I/O link」の

搭載を「インダストリー 4.0」と位置づ

けています。

具体的には、まず彼らの光電センサ商

品群を「上位(特殊用途)」「中位」「下

位」に再分類しました。このうち「中位」

に分類された機種は順次 I/Olink 対応を

行っていく、というのが彼らの戦略です。

汎用光電センサは安価なため、通信対応

は長らく進んでいませんでした。SICK

社は市場のニーズありきではなく、「イ

ンダストリー 4.0 対応」を名目に猛烈な

勢いでラインアップを展開しています。

これで他社に対して劣る通信機器のライ

— 15 —

Page20

インダストリー 4.0・IoT ナビ

実 例 オムロン草津工場にみる

「止まらない工場」

製造業においても ICT 技術の活用や、ビックデータ解析の重要性が提唱されて久しいが、具体的成功事例は海外の例が多く、

ピンとこないという方も多いのではないだろうか。ところが「製造業のための製造業」とも呼ばれる制御機器大手のオムロン

では、実際にビックデータの活用により、マザー工場でもある草津工場の生産性を 30% 改善している。

同社は各種種自動化設備、装置向けの FA 機器を製造販

売しているが、自社製品のほとんどはファブレスではなく ■オープンを徹底

日本を含めた世界 5 極に生産拠点を構え、製品を製造して 同社はとにかくオープン。社憲として「我々の働きで、我々

いる。その中でも綾部/草津の両工場は、ものづくり力の の生活を向上し、よりよい社会を作りましょう」とあるが、

発信基地としてグローバル生産の標準化を推進している。 実証実験にもこの考えが浸透している。草津工場の足立工場

特に草津工場を中心に活動している「IoT の取り組み実証 長も狙いとして「オートメーションでモノづくりを革新し、

実験」について報告する。 世界中の人々を豊かにする」と明言している。そのため、生

産現場でも自社製品しか接続できない独自のネットワークは

採用していない。工場見学に来た技術者が、自社で展開しや

すいように、プログラム言語が IEC 規格に準拠したコント

ローラや、ワールドワイドに普及している真の意味でオープ

ンなネットワークを採用している。

■実際に現場で実施していること

実証実験の 2014 年度のテーマとして「実装ライン見え

る化による生産改善」が挙げられ、生産ビッグデータを活用

した見える化システムを導入し生産性改善を実証。同社製コ

ントローラ Sysmac NJ シリーズとデータベースを直結し、

データ解析からの改善で生産性を 30%アップ、改善点の抽

オムロン草津工場でのビックデータ活用事例 出時間を 6 分の 1 にした。15 年はクラウドを活用した見え

る化の海外展開を行っており、上海工場では人と機械の作業

■インダストリー 4.0 を予見していた創業者立石一真氏 が混在する組み立てセルラインでの実証を開始している。

インダストリー 4.0 の「4」は、製造業における構造変 また、データ分析の進化(品質革新)としてデータの「量」

化の段階とされている。実はオムロン創業者、立石一真氏 を増やし分析精度を上げている。具体的には 14 年度末に約

は 1970 年 国 際 未 来 学 会 で「SINIC(Seed-Innovation 8.4 万件/日だったデータを 15 年度末には約 52 万件/日

to Need-Impetus Cyclic Evolution)理論」を提唱し、 と約 6 倍に増やし、統計&イベント関連性を基に、不良と

2015 年の今、脚光を浴びている「インダストリー 4.0」 プロセスデータの相関・因果の関係を導出する。データは予

を 45 年前に既に予見している。 兆保全にも活用される。

同理論は、科学と技術と社会の間には円環論的な関係が 工場の設備に長年携わり、実証実験を行っている草津工場

あり、異なる 2 つの方向から相互にインパクトを与え合っ の水野伸二課長は「スモールスタートで、現場が困っている

ているとしている。まさに IT 技術とロボティクス技術に代 ことから ICT 技術を活用することでこのような取り組みが

表される生産技術が生産現場へのインパクトとなり工場を 定着し、成果を出している」と語り、本社と製造現場が一体

変革させ、工場の省力化・マスカスタマイゼーション・予 となって IoT 化に取り組む必要性を説いている。

兆保全というニーズが、ビックデータ解析技術、人工知能

技術への期待となっているという “ 第四次産業革命がおき ■今後の展開

つつある現在 ” を予見しているといえる。 今後同社では、FA機器メーカーとして製品のIoT化を

推進。まずは光電センサなどから通信機能を搭載し、誤検出

■超多品種少量生産を実現 による再調整や製品故障が発生する前にメンテナンスができ

同社草津工場は ” 超 ” がつく多品種少量生産製品群の生産 るソリューションを提供するとしている。同時に今回の実証

を担当しており、1 日あたり 500 回以上の段取り替えを行っ 事例を顧客に導入してもらい、「オートメーションでモノづ

ている。そのため工程・設備・生産計画・物流などの各種 くりを革新し、世界中の人々を豊かにする」ことに寄与した

改善が生産性向上、品質向上に如実に表れる。生産品目は いとしている。

制御機器の心臓部ともいえる「コントローラ」を中心とし

た製品群。プログラミングを行うエンジニアリングツール

の開発や、各種認証試験など開発に多大な費用がかかるう

え、故障や不具合が許されない製品のため部品レベルの選

定もコストではなく、品質や安定性が優先される。とはい

え製品価格は抑える必要があるため、製造現場には効率的

な生産によるコスト削減が強く求められる。そのため、草

津工場では日々の改善はもちろん、最先端の製造方法が投

入され、日々テストされている。もちろん培われた製造ノ

ウハウは海外工場にも展開される。 オムロン草津事業所

— 16 —