1/42ページ

ダウンロード(9.3Mb)

第4次産業革命の夜明け

FAや電機制御を中心とした、ものづくりの専門誌・オートメーション新聞の別冊「Industry4.0・IoTナビ」【完全版】は、インダストリー4.0やIoT、スマートファクトリーに関する各種情報をまとめたムック本です。

2015年、日本の製造業における一大トレンドとなったインダストリー4.0とIoTは、2016年「実践」というステージに突入。「Industry4.0・IoTナビ」Vol.2では、インダストリー4.0、IoTのキープレイヤーである企業の実態や取組み、課題など、多数のインタビュー記事を掲載しています。

<掲載内容>(一部抜粋)

○Smart Factoryの実現、現場から見た実態と課題(FAプロダクツ)

○ノウハウを通貨のように流通させるインダストリー4.0(ベッコフオートメーション)

○IoTをベースとした「次世代のものづくり」、SE人材を育成(富士通)

○NECの次世代ものづくり〜Industrial IoTの実践〜(NEC)

など

※ダウンロードされたお客様の情報は弊社プライバシーポリシーに則り協賛企業へ共有させていただきます。あらかじめご了承下さい。

【協賛企業】SAPジャパン株式会社/B&R Industrial Automation株式会社/ベッコフオートメーション株式会社/EPLAN Software&Services株式会社/アマゾン ウェブ サービス ジャパン株式会社/日本マイクロソフト株式会社/アンフェノールジャパン株式会社/NKE株式会社/沖電気工業株式会社/スワロー電機株式会社/日東工業株式会社/リタール株式会社/北陽電機株式会社/日本電気株式会社/IDEC株式会社/日本ナショナルインスツルメンツ株式会社

このカタログについて

| ドキュメント名 | インダストリー4.0、いよいよ実践へ!「Industry4.0・IoTナビ」Vol.2【完全版】 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 9.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

別冊

Industry4.0-IoTナビ

Industry4.0, IoT, Industrial Internet, Smart Factory Vol.2

2016年 動き出した

インダストリー4.0

ー第4次産業革命の夜明けー

インタビュー

日本マイクロソフト、富士通、NEC

アマゾン データ サービス ジャパンなど

Smart Factoryの実現

現場から見た実態と課題

FAプロダクツ 貴田義和

人と現場を強くする日本流IoT「FOA」

遅れている日本政府の取り組み

電気設計業界におけるインダストリー4.0

制御システムのIoT化と開発環境の課題

Page2

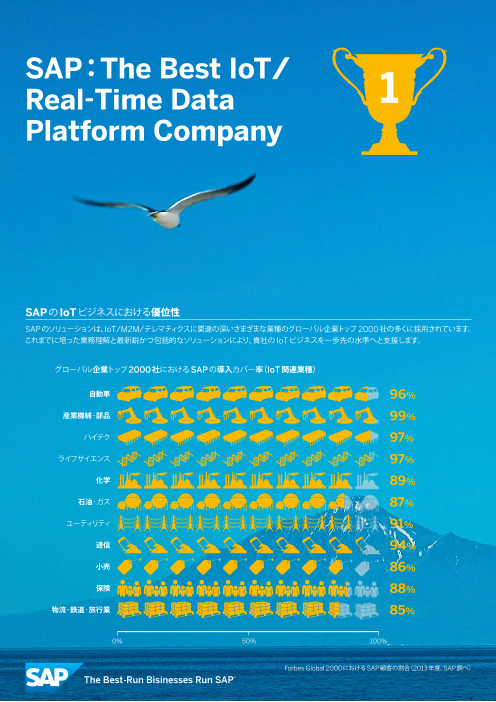

SAP:The Best IoT/

Real-Time Data 1

Platform Company

SAPの IoTビジネスにおける優位性

SAPのソリューションは、IoT/M2M/テレマティクスに関連の深いさまざまな業種のグローバル企業トップ 2000社の多くに採用されています。

これまでに培った業務理解と最新鋭かつ包括的なソリューションにより、貴社の IoTビジネスを一歩先の水準へと支援します。

グローバル企業トップ2000社におけるSAPの導入カバー率(IoT関連業種)

自動車 96%

産業機械・部品 99%

ハイテク 97%

ライフサイエンス 97%

化学 89%

石油・ガス 87%

ユーティリティ 91%

通信 94%

小売 86%

保険 88%

物流・鉄道・旅行業 85%

0% 50% 100%

Forbes Global 2000におけるSAP顧客の割合(2013年度、SAP調べ)

Page3

採用情報はこちら

Page5

Industrie4.0 への対応:設計のグローバル対応 One Design

ドイツに本社を置く EPLAN は世界最大の統合電気 CAD 専門メーカーで

30 年以上に渡りグローバルに EPLAN 製品を販売しており、

すでに 45,000 のお客様と 110,000 ライセンスを導入させていただいております。

世界の製造業では、ヨーロッパ、特にドイツを中心に Industrie4.0 という次世代の産業革命と呼ばれる

「IT と生産の融合」を進めています。

その中で日本の製造業は新興国の台頭により価格競争にさらされているのが現実であり、全社的なコスト

の削減、マーケットの拡大が至上命題になっております。

そこで私ども EPLAN 社は、

コスト削減の一環として「設計のグローバル対応」をご提案させていただきます。

具体的には、ひとつの言語、規格、ロジックで設計をし、ワンタッチ変換で仕向国ごとの言語、規格にあっ

た図面を自動で生成いたします。今まで仕向国の数だけ図面を作成していたのが自動で作成することで

大幅な製作時間の短縮、ひいてはコスト削減につながるソリューションです。

その他にも設計の効率と品質向上につながる製品がございます。

詳しくは以下までご連絡ください。弊社エンジニアがご対応させていただきます。

EPLAN Software & Services 株式会社

〒101-0047 東京都千代田区内神田1-6-6 MIFビル9階

TEL:03-6273-7869

Mail:info@eplanjapan.jp

URL:www.eplanjapan.jp

Page8

インダストリー 4.0—IoT ナビ Vol.2

インダストリー 4.0—IoT ナビ Vol.2

I N D E X

Smart Factory の実現 現場から見た実態と課題 ……………………………………………………………………… 1 〜 2

FA プロダクツ 代表取締役社長 貴田義和氏

ノウハウを通貨のように流通させるインダストリー 4.0 ……………………………………………………………… 3 〜 4

ベッコフオートメーション 代表取締役社長 川野俊充氏

インダストリー 4.0 日本製造業の目指すべき姿 ……………………………………………………………………… 5 〜 6

FA ナビ 代表取締役社長 天野眞也氏

人と現場を強くする日本流のIoT ……………………………………………………………………………………… 7 〜 8

smart-FOA 代表取締役社長 奥雅春氏

中小製造業の【実行する Mini-Industry 4.0】………………………………………………………………………… 9 〜 10

アルファ TKG 代表取締役社長 高木俊郎氏

IoT とデジタル化が引率する製造業の変革とマイクロソフト……………………………………………………………… 11

日本マイクロソフト 第一インダストリー統括本部

インダストリーソリューショングループ 製造インダストリーマネージャー 武本大作氏

富士通。IoT をベースとした「次世代ものづくり」提案 ………………………………………………………………… 12

富士通 ものづくりビジネスセンター長 鎌田聖一氏

NEC の次世代ものづくり~ Industrial IoT の実践~ …………………………………………………………………… 13

NEC 第一製造業ソリューション事業部バリュークリエイション部 部長 関行秀氏

製造業にもクラウド活用の波 スモールスタートとコストダウンを実現 ……………………………………………… 14

アマゾン データサービス ジャパン 事業開発部マネージャー 榎並利晃氏

電気設計業界におけるインダストリー 4.0 の取組 ……………………………………………………………………… 15

EPLAN Software & Services 代表取締役社長 仁藤慎哉氏

産業インフラの無線化プラットフォーム 920Mhz 帯 …………………………………………………………………… 16

OKI 情報通信事業本部 企業ソリューション事業部

スマートコミュニケーション・ビジネスユニット ビジネスユニット長 山本高広氏

B&R に見るスマートファクトリーの実践と成果 ………………………………………………………………………… 17

B&R Industrial Automation 代表取締役社長 小野雅史氏

デジタルファクトリーの実現に向けて ~今改めて考える MES の導入~ …………………………………………… 18

SAP ジャパン ソリューション統括本部 S/4HANA ソリューション部

ソリューションスペシャリスト 朝井由記氏

制御システムの IoT 化と開発環境の課題 …………………………………………………………………………………… 19

日本ナショナルインスツルメンツ マーケティング部

シニアテクニカル マーケティング マネージャー 岡田一成氏

遅れている日本政府の取り組み 日本再興の要は製造業である ………………………………………………………… 20

参議院議員 山田太郎氏

製品紹介 IDEC /アンフェノールジャパン/ EPLAN Software & Services / NKE / OKI / …………… 21 〜 23

スワロー電機/日東工業/ B&R /ベッコフオートメーション/北陽電機/リタール

インダストリー 4.0-IoT ナビ Vol.2 発行所:オートメ新聞株式会社 発行日:2016 年 4 月 18 日 価 格:1000 円+税

〒 105-0014 東京都港区芝 2-3-21 花芝園ハイツ 801 電 話:03-5443-7830 FAX:03-6800-3781

メール:info@automation-news.jp オートメーション新聞WEB 版 http://www.automation-news.jp/

Page9

動き出したインダストリー 4.0、IoT

実践による第 4次産業革命元年へ

2015 年、インダストリー 4.0 と IoT は日本の製造業における一大トレンドとなった。

製品や製造装置など各所に設置したセンサでデータを集めて解析する。そこから工程のムダやボトルネックの要因、改

善のヒントに加え、新たなサービスやビジネスの種、アイデアを導き出し、自社の利益につなげていく。さらには、海外

工場や外部パートナー工場、材料や部品の調達先とネットワークでつながり、これまでとは別次元の、強くて高度なサプ

ライチェーンを構築する。また、市場に出た後も製品の稼働データの収集や分析を通じて予兆保全を行ったり、次の製品

開発のためのフィードバックを行えるようになる。

インダストリー 4.0、IoT が描くこうした未来の姿は、停滞しつつあった日本の製造業に新たな可能性、時代の幕開け

を感じさせ、業界内外に浸透していった。

そして今年、2016 年は、いよいよ「実践」という次のステージに突入している。

積極的な企業では、社長の直属部門として IoT を推進するチームを組織し、活動を開始。組織名に「IoT」が含まれて

いる部門も目立ち始めた。機器メーカーも IoT に対応した製品やソリューションを開発し、多くのサービスが提供されて

いる。さらには、IVI、ロボット革命イニシアティブ協議会、IoT 推進コンソーシアム、IoT ビジネス共創ラボといった、

企業の枠組みを超えて IoT の推進と普及を行う団体が結成され、各種の実証実験やテストベッドを行う受け皿が出来上が

り、IoT の実現に向けた環境が整い始めている。

2016 年は、企業が IoT にどう取り組み、どれだけの利益を生む、見込むことができるのかという事例を作り、それを

見て多くの企業が後に続いていく大事な分岐点となる。IoT やインダストリー 4.0 に取り組む意味やメリットを理解し、

自社に合ったモデルの構築を目指して本格的な普及がスタートする “ 第4次産業革命元年 ” になると期待されている。

Page10

寄 稿 Smart Factoryの実現

現場から見た実態と課題

FA プロダクツ

製造ラインにおける自動機製作から、データ収集・MESの構築や ERP 連携、さらには

PLM におけるエンジニアリングチェーンの確立までを事業の柱とする FA プロダクツ。

高度な製造現場・設備の知見と、IT 開発の両方を兼ね備え、一気通貫で Smart Factory

の導入実践をサービス提供できる数少ない企業として注目されている。同社代表でこの分

野の第一人者、貴田義和氏が現場視点での Smart Factory 実現における実態と課題、将

来の展望を解説する。

貴田 義和 代表取締役社長

日本の製造業における Smart Factory 化の実態 トが実際に動き、実証フェーズに入っている。しかし先に述べ

た通り、多くのプロジェクトが見える化の段階でつまずいてい

■ Smart Factory 実現のステップ る。そのため、当社にも自動車、金属、三品(食品、薬品、

Smart Factor 実現における全体像と 5 つのフェーズをま 化粧品)、重工業、家電など大手企業を中心に多数の相談を

とめてみた。 いただき、大小様々な実案件のお手伝いをさせていただいて

いる。

つまずきの要因は大きく3つあると考えている。ひとつは

製造現場・設備と IT 開発両方の知見を兼ね備えたスペシャリ

ストが社内にもシステムベンダーにもなかなかいないことだ。

見える化実現のためには、生産設備や人・部品等のデータを

吸い上げデータベース上で一元化する必要がある。しかし生

産現場のデータを理解し様々な方法で吸い上げる役割の部署

と、データベースを構築し一元化されたデータを活用できる

ようにインフラに乗せる事ができる部署は異なる。外部ベン

ダーに委託する場合も詳細の要件定義や指示が弱くなり、や

りたい事がベンダーの能力に依存してしまう。

スマートファクトリー全体像 また、外部企業の相談先も少ない。装置ベンダーは IT 系

開発に弱く、IT 系ソフト開発ベンダーだと逆に製造に関する

知見が少なくデータの仕分けや吸い上げる手法が弱い。さら

に機器・ソフトウェアメーカー等に相談した場合は、その企

業の製品が提案の中心となってしまい、課題解決に最適なア

プローチを阻害してしまう場合が多い。製造ラインの自動化

技術は日本が誇るべき強みであるが、ワンストップでサービ

ス提供ができる企業がまだ少ないのが実態だ。

もうひとつの課題が、多様な形でかつ膨大にある現場の情

報から、必要なデータを仕分け、必要なかたちのデジタルデー

タにする壁だ。解決したい Goal →要素となる KPI →必要な

現場のデータの抽出→どう吸い上げるか・・

何もかもあらゆるデータを取得すればいいわけではなく、

スマートファクトリー実現のステップ 統一化されていない属性で格納されている膨大な種類のデー

タから本当に必要なデータを探し出す作業は非常に専門性も

各社・各事業所それぞれ実現したい Goal は様々だが、大 高く、工数もかかる。対象となる機器(センサ・計測機・PLC 等)

きく「稼動管理」「品質管理」「在庫・人の管理」の 3 つに集 もメーカー・形式が現場には入り乱れており難易度を上げる

約されているようだ。しかしいずれの Goal へ向かうにしても 大きな壁となっている。

フェーズ1の「見える化」は必ず避けて通れないステップであ

り、大きなコストと工数がかかる一番大きな壁がスタートか さらに、リアルな生産関連データを「見える化」されるこ

ら立ちはだかる。事実数多くのプロジェクトがこのスタートで とへの「現場の抵抗」もある。長年、勘と経験ですすめてき

つまずいているようだ。 た現場の場合、この手の取り組みにはアレルギー反応があり、

見える化自体に否定的だ。

■本格的に動き始めた Smart Factory 化プロジェクト

「IoT」「Smart Factory」「Cyber Physical System」 このようにプロジェクトのまさにフェーズ1であるこの「見え

など、会社によってキーワードは様々だが、各社のプロジェク る化」こそが、一番の高い壁となっておりどの企業も苦労を

— 1 —

Page11

インダストリー 4.0—IoT ナビ Vol.2

している。しかし大前提としてこの問題をクリアしないことに る生産シミュレータ技術との連携が注目されている。

は一歩も前に進まない。まずはスモールスタートでも良いので、 シミュレータを用いた最新の「稼動管理」の活用事例をあ

各部署の連携を進め成果を積み上げることから進めている会 げる。主に生産シミュレーターは新規工場やライン導入の際

社が結果大きな成果を生み出せていると思う。 に PC 上で仮想ラインを構築し、成立性を検証する事に活用

我々も調査やデータ分析・改造・工事等製造現場の部署と されている。様々なインターフェイスも開発されたことから現

の連携は「見える化」には必要不可欠でありどの案件でも慎 場の吸い上げたデータの分析結果を活用した、自立的なコン

重に進めることにしている。 トロールの仕組みを構築する良いツールとして活用されてい

る。

Smart Factory 実現のために

通常 ERP からの計画データを MES が各製造工程に製造

Smart Factory 化の目的として「稼動管理」「品質管理」 指示をする。この ERP と MES の間に生産シミュレーターを

「在庫・人の管理」の 3 つに大別される。しかし言葉だけ見 オンラインでつなぎ、都度計画データと実際の現場データの

ると、日本の製造現場でそれらを取り組んでいない会社はな フィードバックデータを学習し、現状の現場に最適な指示デー

い。また、「うちは 10 年前からトレーサビリティ管理に取り タを作成し受け渡すというシステムを構築する事で、仮想と

組んでいるけど、スマートファクトリーとか IoT なんて、何を 現実をつなぎ(デジタルツイン)生産性を本当の意味で最適

いまさら・・・」という声もよく聞く。では、この意識の差 化することを可能にする。

はどこからくるのか?

また、フィールドレベルで使える製品も開発が進んでいる。

■従来との違い リアルタイムにデータを処理し人工知能技術をベースとした

まず一つ目の「稼働管理」。実は従来の「稼動管理」と 簡単な開発環境提供するメーカーも出てきて、製造現場にお

Smart Factoryが実現する新しい「稼動管理」は全く別物だ。 けるリアルタイムの異常検知、予兆保全を実現している。実

従来の稼動管理は生産能力の把握を行うのがメインの活用方 際に工場ではセンサ情報と人工知能を活用した実証実験を実

法だった。しかし、新しい稼動管理は本質的な停止要因を分 施、極めて高い異常検知に成功している。

析し、リアルタイムに「コントロール」する事を意味する。分

析結果を PLM や基幹システムと連動し、最適な生産計画や

順序・人の配置や作業内容を実現する。

「品質管理」も同様だ、新しい品質管理では検査データの

保存だけではなく、様々な生産過程のデータを取得し、各種

傾向値を分析。最終的には設備にリアルタイムフィードバック

を行い設備をコントロールする。結果として品質の向上とそも

そも不適合品自体を出さないラインを実現する。

新しい在庫管理では、入口と出口での在庫管理だけでは

なく、中間在庫や仕掛品のロケーションまで管理、先の「稼

動管理」のデータと連動し、適正在庫や適正な人員配置を 工場内ネットワーク図

計画できる。これら 3 つを実現するためにはやはりデータの

見える化が必須でファーストステップとして避けて通ることが ■日本の製造業復権のために

できない。 Smart Factory の実現は製造業のグローバル化に伴い、

避けては通れない。繰り返しになるが、製造現場と IT の知

■見える化の先にあるもの 見両方を持った人材やベンダーの不足が、Smart Factory

取得したデータをどう活用するのか?どんな分析、解析ソ 実現を拒む要因だと考えている。政府にはこの分野の人材育

フトがあるのか?と良く質問をいただく。最近ではビックデー 成や実証実験にもっと予算をつけ、是非施策を打ってほしい。

タを AI(人工知能)で瞬時に分析する事などが注目を浴びて そして、企業には見える化により第一歩を踏み出し、生産性

いるが、多くの実績・成果を上げているものはまだ現れてい 向上を実現して欲しい。そのことにより日本の製造業が競争

ない。そこで、一番取り組みやすく、以前より多くの実績があ 力を再び取り戻し、製造業が復権すると考えている。当社は

そのために全力で取り組んでいこうと考えている。

■プロフィール

貴田義和(きだ よしかず)

株式会社FAプロダクツ 代表取締役社長

株式会社キーエンスに入社。17 年間あらゆる現場でのセンサ・制

御機器・計測機器のコンサルティング販売経験を活かし、2009

年FAナビグループのモノ作りエンジニアリング部門である株式

会社FAプロダクツを設立。日本の根幹産業である製造業に革

新的なモノ作りのシステムを広める事で、今一度世界で勝てる

製造業の復活の一翼を担う事を経営理念に掲げる。現在多数の

企業の IoT 化プロジェクトに参加をし、システムのコンサルティ

ングから設計・開発・導入までを一気通貫で提案をおこなって

いる。Smart Factory の導入事情についての質問は info@fa-

products.jp まで。

シミュレータを活用したデジタルツインの実現

— 2 —

Page12

寄 稿 ノウハウを通貨のように流通させる

インダストリー4.0

ベッコフオートメーション

インダストリー 4.0(以下 I4.0)やインダストリアル IoT(以下 IIoT)の取り組みを進めて

いくにあたり「必要なインフラ投資の合理的な経済効果を示せない」「オープン戦略におけ

る競合優位性をどう確立して良いか分からない」。I4.0 関連の講演を行うと最近はこうした

相談を受けることが多くなった。

川野 俊充 代表取締役社長

2014 年の春頃から日本でも独 I4.0 への関心が高まり、 「新規市場」を「既存製品を海外で売ること」と捉えてしま

同時期に米 IIC が設立された事も相まって、一般ビジネス うと、なかなか解は見つからない。

雑誌やテレビのニュースでも「第4次産業革命」という見

出しが躍っている状況だ。近年の産業系の展示会では必ず 2015 年 の 3 月 に 最 終 報 告 書 が 公 開 さ れ た「Smart

これが主要テーマとして取り上げられているのは周知のと Service Welt:スマートサービスの世界」はこれを考える

おりだ。 上で参考になる。この白書は「インダストリー 4.0 提言書」

を取りまとめた acatech のカガーマン氏が率いる Smart

ビジネスモデルを見出せないという冒頭の相談は、I4.0/ Service Welt Working Group が や は り 取 り ま と め を

IIoT に対する関心が一過性の流行モノである「バズワード」 行った言わば「インダストリー 4.0 のビジネスモデル提

を通り越して、日本企業が具体的に取り組みを始めた証拠 言書」であり、スマートサービスの新しいビジネスモデル

だ。「20 年前からスマートファクトリーに取り組んでいる と具体例が、今後必要となる社会的なインフラ要件と共に

ため新鮮味がない」「自社のエコシステムで実現できている 100 ページ以上にわたって記述されている(http://goo。

ので参考にならない」といった当初耳にタコができるほど gl/69MNDZ)。

聞かされた否定的なコメントを近頃全く聞

かなくなったのも業界の I4.0 に対する理

解が進んだことを示している。

冒頭の相談者は大手企業の新規事業の新

設部署の責任者などであり、経営者からの

勅命で日本での「つながる活動」である

IVI や RRI や IoT 推進フォーラムなどに参

加し、新規ビジネスの立ち上げに奔走して

いることが多い。目下の課題は「ビジネス

モデル」である。

I4.0/ IIoT の ビ ジ ネ ス に は evolution

(進化:効率改善)と revolution(革新:

価値創造)の二つの側面があると言われて I4.0 でのスマート生産サービスとして提唱されている技術情報のマーケットプレイ

いる。前者は ICT を活用して製造業にお ス。要は「App Store for Machines」である。

けるカイゼン活動を促進するもので、日本

企業にとっては言わば十八番のビジネスだ。一方で、欧米 この白書で提示されている「技術情報のマーケットプレ

では現場力に依存するカイゼン活動は必ずしもうまくいっ イス」と銘打たれた事例が、センサーなどから得られたデー

ているわけではないため、センサーなどを効果的に活用し タやノウハウを価値として市場化する新しいビジネスモデ

た「デジタルかんばん方式」の導入に期待が集まっている。 ルだ。この例では工作機械などのセットメーカが装置をユー

ザに売るという従来のビジネスに加え、装置に備えられた

現場が優秀な日本ではデジタル化の力を借りずともこれ 各種のセンサーから得られる特定の加工条件を加工プロセ

は既に実現できているため、「今更センサーやカメラやデー スなどと合わせ、これを新たな付加価値として取引できる

タベースやアルゴリズムを入れる追加投資のメリットを見 新市場の創出を提案している。

出せない」のは当然かもしれない。そこで経営者は「『価値

創造』に注力せよ、『新規市場』を立ち上げろ」となるわけ 「現場に根付くノウハウをデジタル化してオープンにした

だが、単純に「価値創造」を「既存製品への付加サービス」、 ら競合優位を保てるはずがない」のはこのノウハウをマネ

— 3 —

Page13

インダストリー 4.0—IoT ナビ Vol.2

タイズするための「取引の場としての市場」がこれまで存 キングアプリ」がメーカやモデルに依存しない「ユニバー

在しなかったからだ。特定の材料を特定の形状や精度で加 サルアプリ」としてアプリストアから選び放題だったら、

工するための難しい条件はこれまでノウハウとしてユーザ 仮にひと摑み 3 円の従量課金制だとしても皆こぞって活用

の競合優位性の源泉とされてきたが、材料や装置の特性を するはずだ。それほど一品モノの作り込みに依存している

逐次交渉してサプライヤーから情報開示を受けたり、場合 のが業界としてのグローバルな悩みなのである。他にも一

によっては自らのノウハウを開示した上でセットメーカに 発目から良品を打ち出す射出条件を編み出してくれる学習

装置を改良してもらい、ノウハウを練り上げることで日本 済みの深層学習アルゴリズムがクラウドサービスとして使

の製造業は競争力を確立してきた。 えたら、射出成型機を使う現場からムダとなる樹脂材料を

一掃できるかもしれない。

こうしたノウハウはその構成要素が擦り合わされてし

まっているため実態が不明確で真似されにくい。ただ、そ 技術力のある中堅・中小の企業はこうした機械生産によ

れが故にそのノウハウを活用して製造した部品を販売する る製品を作り続ける一方で、受注が生産能力を超えてしまっ

しかマネタイズの方法がないため、特定部品の需要に業績 たり、先進的な加工などにフォーカスしたくなったら、こ

が極端に依存し、ビジネス基盤が不安定でスケールしない。 れまでのノウハウをセキュアにブラックボックス化した「ア

「技術力はあるのにビジネスが弱い」企業にはこうした構造 プリ」として「App Store for Machines」で売り出して

的な課題があるように見受けられる。 しまえば良い。こうすることで利益率が高くスケールする

ビジネスの柱を追加することができると

いうわけだ。

ポイントは、しかるべき標準化が進み、

共通のアプリストアが使える機械がクリ

ティカルマスを超えることである。この

分野でデファクトスタンダードを狙い一

社で世界制覇を目指すのが米国流のアプ

ローチで、デジュールスタンダードを狙

い国や欧州という単位でプラットフォー

ムを狙うのがドイツ流のアプローチと見

てよい。ちょうど iOS と Android の構図

と似ている。

ノウハウは技術情報として個別に提供されたり生み出されたりするが、個別に取引され いずれにせよ、I4.0/ IIoT により、こ

るわけではない うした産業機械用のノウハウを「アプリ」

として通貨のように取引ができる新たな

センシング技術を駆使して様々な加工ノウハウを構成要 市場がクラウド上に生まれてくると競争原理が変化する。

素ごとにデジタル化し、セキュアにブラックボックス化し ただ、そこで高い競争力を発揮できるのは、役立つ「アプリ」

た上で再販できる「技術情報」として規格化できれば、ユー の源泉となる高度なノウハウをたくさん蓄えている日本企

ザも材料メーカもセットメーカもこれを対等に取引できる 業ではないだろうか。

新たなパートナーシップを形成できる可能性がある。スマ

ホのアプリストアのようなものだとイメージすると理解し

やすいかもしれない。

例えば、工作機械ではポケット加工用のスクリプトなど

をユーザが色々と作り込んで活用しているが、こうした「ア

プリ」のプログラミング工数や管理工数は、その付加価値

以上にコストが嵩んでしまっているのが実情であることが

多い。機械のメーカやモデルが変わると流用できなかった ■プロフィール川野 俊充(かわの としみつ)

り、外注しようとしても適切な外注先が見つからないこと ベッコフオートメーション代表取締役社長。

もインテグレーター不足が顕著な日本では深刻な問題だ。 1998 年東京大学理学部物理学科卒業、日本ヒューレット・パッ

カード株式会社入社(半導体計測機開発エンジニア)。2003

どうせ人手不足になるのだから付加価値の出しにくい作り 年、カリフォルニア大学バークレー校 ハース経営大学院経営学

込みは工数をかけて内製するよりも買える方が本質的には 修士、日本ナショナルインスツルメンツ株式会社入社(プロダクト

合理的な選択肢である。 事業部事業部長)。07 年から慶應義塾大学 SFC 研究所上席所員。11年からベッコフオートメーション株式会社代表取締役社長。

現在「EtherCAT」開発元のベッコフにて、ソフトウエア PLC/

産業機械の「アプリ」はどの分野でも同種の構造的な課 NC/CNC の TwinCAT による PC 制御ソリューションの普及に努めている。

題を抱えている。例えば産業用ロボットの「ばら積みピッ

— 4 —

Page14

寄 稿 インダストリー4.0

日本製造業の目指すべき姿

FAナビ

天野眞也 代表取締役社長

BMW ミュージアム

■日本とドイツ “ 製造業におけるゴールの違い ” 置を製造装置メーカーと共同開発し、導入している。工場長

日本とドイツでは国を支える産業構造が非常に似ている。 に理由を聞くと、「この方が良い品質のものを作れるからだ」

資源が乏しいが、まじめで勤勉な国民性を活かし、ものづく と即答された。この様にしてドイツ企業では、ブランドイメー

りが産業の屋台骨となっている。輸入した資源を高度な技術 ジを構築し、「高級品」のあり方を実現している。

で加工し、輸出を行い、外貨を稼いでいる。しかし、マーケッ

ト側の視点から見ると日本とドイツの製造業では趣が若干異 ■日本は装置と製造技術力に強み、優れた品質を安く提供

なってくる。結論からいくと、ドイツは高級品に強く、究極の 日本はどうだろうか。実際アメリカでは 2014 年の自動車

少量多品種生産ともいえるマスカスタマイゼーションをゴール 販売台数(乗用車部門)で、GM、フォードといったアメリカメー

としている。日本は汎用品に強く、良い物を安く作るのに長け カーを抑え、カムリ(トヨタ)、アコード(ホンダ)、カローラ(ト

ている。 ヨタ)といった日本車が TOP3 を独占している。理由は「壊

れなくて安いから」「中古車として高く売れるから」。言い換え

■ドイツは高級品を徹底し、マスカスタマイゼーション志向 ると「良い物が安いから」である。いわゆるボリュームゾーン

例えばドイツの自動車メーカーで思い浮かぶのはどこだろ に非常に強い。その強さはどこからくるか?

う。BMW、メルセデスベンツ、アウディなど高級車ブランド 日本の製造業の強さの源泉は「ものづくり力」にあると強く

のイメージが強いのではないだろうか。現地事情に詳しい人に 感じる。もっと言うと「、製造装置」を「作る力」と「使う力」だ。

聞くと、ドイツで安く車を買おうとすると日本や韓国などの輸 実際、世界最大の製造受託企業である台湾・鴻海(ホンハイ)

入車が真っ先に候補にあがり、ドイツ車 = 高級車というイメー 精密工業のトップ、テリー・ゴウ(郭台銘)会長も「当社の強

ジがあるという。実際、私も昨年インダストリー 4.0 現地視 みは製造装置が日本製であることだ」と明言している。

察のために、BMW 社を訪れ、ブランドイメージ構築を徹底し

ていることに驚いた。たとえば納車というイベント一つをとっ ■「ものづくり力」強化の為に、IoT 導入目的と手段を明確に

ても高額製品を購入したという満足度を高め、ブランドイメー 最近 IoT という言葉が独り歩きしているという話も聞く。製

ジ構築に役立てるため、本社工場で先進の混流生産工場を見 造部長が社長に突然呼ばれ、「IoT が流行っているから、うち

学、最先端の生産工程で作られた優れた高品質の車であるこ も導入してくれ」と指示され困惑した話などは実際に現場でも

とを確認したあと、本社工場に隣接したミュージアムの特別室 起こっているという。当たり前の話ではあるが、IoT は手段で

で納車セレモニーを行うオプションを用意している。 あって目的ではない。「センサがあったからデータをとってみ

メルセデスベンツも「高級」を保つ考えが徹底している。 た」「とりあえず機器をつなげてみた」というのではなく、経

例えば日本メーカーであれば、パーツ自体は自社で作らず、 済効果を考慮し何を目指すかのゴールを設定してから、ゴール

Tier1、Tier2 といわれる協力会社で製造し、完成車メーカー にあわせたつなぎ方をする必要がある。そのゴールに導く手

が組み立てるモデルが普通であるが、メルセデスは簡単なプレ 段を示唆するのが経営者の役割であろうと感じる。IoT はあく

ス品も自社で製造する。下請け企業では投資が出来ないよう までゴールするための手段である。収集したデータを何に活用

な、高額なトランスファープレスを導入し、品質とコスト、生 すればよいのか、活用した結果どうしたいのかをしっかり考え

産タクトを担保するために鋼材の切断も停止せずに行える装 ることで費用対効果が高い投資ができると考える。

— 5 —

Page15

インダストリー 4.0—IoT ナビ Vol.2

■日本が目指すべき製造業の姿 ■実現のために必要なこと

私が考える日本製造業の理想像は、経済合理性のある製品 まずは「FA(OT)-IT 連携の推進」が必要だ。工場単体で

を適正な価格で販売し、シェアをとることだ。先に述べた日 の最適化を越え、経営面から見た生産性向上をはかるため、

本車の例にあるとおり、日本は本来それを得意とし、戦後の 現場の情報と経営情報を連携させ、市場ニーズに迅速に答え、

高度成長の原動力にしてきた。それを実現するためにオール 受注~生産のリードタイムの短縮を目指す必要がある。さらに

ジャパンとして、政府も巻き込んだ施策が必要だと考えられる。 「PLM 連携の推進」も必要だ。生産領域の最適化を越え、製

私は仮称「スマートマニュファクチャリングジャパン 2020」の 品のライフサイクル全般にわたって、具体的には設計と生産、

提案をすすめていきたい。まずはグランドデザインを実施、そ 販売保守の情報を連携させることで、市場ニーズに的確に答

の後具体的なテーマ別に施策を推進していく計画だ。 え、設計~生産のリードタイム短縮や収益力向上を目指すべき

だ。加えて政府としては「中小企業が IoT を活用しやすい環

■スマートマニュファクチャリングジャパン 2020 とは 境作り」も重要になってくる。これらの活動を通して「実証と

このプロジェクトのグランドデザイン案として4 つのテーマ モデルケース共有」により、具現化をすすめるべきだ。方向

を設定している。「①ゴールの明確化(攻めと守りの戦略の検討) 性に合致するプロジェクトについて、国が予算を投入して実証

②日本版 IoTアーキテクチャ構造の定義と各レイヤーの標準 を行い、果実を共有することで製造業の強化につなげられる

規格、国内外の製品調査③日本の製造業の推奨 IoT 基盤モデ と確信している。

ルの作成④各レイヤー別の課題及び実施すべき項目定義書策 「スマートマニュファクチャリングジャパン 2020」について

定」である。これらが完成することで中小企業を含めた日本 は実現までに多くの困難が伴うものの、日本ではこれができ

製造業が飛躍するチャンスが生まれると考えている。 るだけの技術力と人材があると信じている。「インダストリー

例えばゴールの明確化のテーマにある守りの戦略のひとつ 4.0」でも「インダストリアルインターネット」でもない「スマー

では「人材不足への対応」を挙げている。計画値と実績値の トマニュファクチャリングジャパン 2020」、製造と販売の本

分析をリアルタイムに実施し、PDCA の改善サイクルを高度化 当の意味での一体化(IoT 化)を実現することでしか利益の最

する仕組みを確立させることで生産性向上を目指す。また、技 大化は図る事が出来ない。これを実現して日本製造業の復権

術継承という視点では製品設計、工程設計などの過去の資産 につなげたい。

を持ち、ノウハウが蓄積される仕組みを構築することで、スムー

ズな技術継承を狙う。また、生産工程の高度化のために、「機

械でできること」「人しか出来ないこと」の仕分けを行う。仕

分けた上で必要に応じた設備投資を行い、例えば人の作業を

機械が補助する協調ロボットを導入することで生産性をあげる

ことも可能になるだろう。

また、攻めの戦略として「製品販売力の強化」も挙げてい

る。日本が強みを持つ「製造装置」「製造装置向け製品」を

起点とし、機器選定がしやすい環境づくりを行う。現状、セ

ンサや測定器、制御機器などの仕様は各社表記方法や測定

方法がまちまちで、横並びで選定できる環境にない。装置も

同様なため、仕様項目を定義付し簡単に比較ができる環境を

つくることで、製品販売力強化を実現する。もちろん前提と

して、国内外問わず各領域に強いメーカー群を明確にして、ど 生産現場における IoT の要素

のような仕様が適しているか、どのスペックが求められている

かなど調査をすることが必要だ。また、選定に必要な仕様項

目をオープンにし、標準化する必要もある。PIM(Product

Information Management:製品情報)仕様も標準化、オー

プン化することで、自社内だけではなく製品ライフサイクルを

通じた効率化をはかることができる。製品情報は日本語だけ

ではなく多言語で発信するプラットフォームも必要だ。選定者

の行動を活用した、効率的なデジタルマーケティングも必須に

なれば、キーワード検索分析などによる需要予測などもいる

だろう。

生産現場における IoT のレイヤー構造

■プロフィール

天野眞也(あまの しんや)

株式会社FAナビ 代表取締役社長

法政大学卒業後、キーエンスに入社。営業マンランキング全社 1

位ほか受賞歴多数を経て、2002 年社長直轄海外戦略チームリー

ダーに抜擢。キーエンス急成長を支える。2009 年退職、株式

会社FAナビを設立。製造現場とエンジニアの実情に精通してい

る経験を活かし、製造業に特化した営業コンサルティング、マー

ケティング支援を手がける。インダストリー 4.0 の最新事情につ

いてのご質問は info@fa-navi.jp まで

仕様の標準化例

— 6 —

Page16

インタビュー 人と現場を強くする —日本流のIoT—

情報短冊で組織感度を高めるFOAコンセプト

smart-FOA

smart-FOA(東京都千代田区、奥雅春社長)が提唱する「FOA」は、現場で起きている事象を、現場の言葉で分

かりやすく一つの情報(情報短冊)にまとめ、企業全体へ素早く共有する仕組み。クラウドやビッグデータなどIT

主導で進む従来のIoTとも相性の良いアプローチで、製造現場や人の情報感度を高める形で最適化する。シスコシ

ステムズがそのコンセプトを高く評価し、同社に出資するなど、いま注目を集めている。

回転ずしのように現場情報が流れてくるFOA そこには4M(人・機械・材料・方法)、5W1H、各種データ

と正常時の基準値などが登録されている。

FOA(Flow Oriented Approach)は、 「情報短冊の情報は、現場のベテラン作業者に話を聞き、

奥社長が、長年の製造現場で培ったマネジメント・ノウハウ 必要であると判断されたデータを、現場で実際に使っている

をもとに作り上げた現場情報システム構築コンセプト。現場 言葉に置き換えて情報化されている。だから現場の人が情報

の言葉を使い、管理や改善、問題発見など、人の判断・アクショ 短冊を見れば、どんな異常やトラブルが起きたのかひと目で

ンや様々な改善活動につなげていくのが最大の特長だ。 分かる。単なるデータと情報の違いだ」(奥社長)。

具体的には、製造イベントデータとその背景のデータが一

つになった情報のかたまり「情報短冊」を作り、それをネッ 人と組織の情報感度を上げ、気づきのきっかけを作る

トワークに流して情報の利用者にタイムリーに届ける仕組み。

流れてくる情報短冊は定型化され、誰でも必要な時に使える FOAを入れて活用した時の最大の効果は「組織感度が上

ことから「回転寿司型IT」とも評される。 がること」。

現場の事実情報が生で流れ、各人がそれを使うことによっ

データが現場の言葉に変換されて情報としてまとまって て、異変や疑問に気づき、素早く判断できるようになる。また、

いる「情報短冊」 現場の作業者から管理者、役員など経営層まで問題意識の

違う各層で自ら情報を見て、気付きを創造できる。

情報短冊は、日々発生する製造イベントデータに、いつ・ 現場・工場の作業者の場合、ベテラン作業員の知見やノウ

どの作業員が・どの工程で・何が・どんなふうに起きたのか ハウを共有でき、若手技術者の育成に役立つ。また現場共

という「説明データ」と、イベントが発生した時の背景にある 通の言葉で、改善の仕組みをグローバルに展開しやすくする。

「因果関係データ」を加えて、情報をひとまとめにしたもの。 マネジメントや管理者層にとっては、マザー工場が他の工場を

情報短冊の中身 FOA と従来システムの違い

— 7 —

Page17

インダストリー 4.0—IoT ナビ Vol.2

に分り易くなり、適切な海外戦略の立案にも役立つ。

誰もが使える情報共有インフラを整えることで、情報感度

の高い組織が醸成できるようになる。

導入進むFOA.シスコや富士通なども

FOAは、データに別のデータを重ねて情報に変換するの

で、データベースの作り直しやデータを揃えて綺麗にするデー

タクレンジングがいらない。スピーディーで局地的にスモール

スタートから始められる。小さな変更の積み重ねもでき、長

年使い続けられる優しいシステム。国内メーカーを中心に導

入が急ピッチで進んでいる。

ある電機メーカーは、乱立する現場のRDBの統合化の中

で、データのあるべき姿としてインフラ整備ツールとして活

用している。ある自動車部品メーカーはFOAによって、見え

る化+共有化をベースにしたグローバルの改善支援体制を強

化。また某産業機械メーカーは、全体サプライチェーン構築

の中の組立部門データ集計・現場の管理活動・改善活動のデー

支援する際の強力なサポートツールになり、グローバルの活 タ活用に使い、環境装置・設備メーカーは現場のリアルタイ

動モニタリングやKPI管理が容易になる。 ムな情報による統括管理支援などに活用している。

役員など経営者層にとっては、現場の状況を肌で感じるこ またFOAコンセプトに賛同するITベンダー等とFIMコン

とができ、激しい変動に対するスピーディーな対処を指示で ソーシアムを設立。シスコシステムズや富士通、三菱総研、

き新たな兆候や問題も検出できる。グローバルな状況も瞬時 日立製作所などのベンダーが参加している。

■株式会社 smart-FOA 奥 雅春社長インタビュー■

―日本の製造業の IoT への対応をどう見ているか? 例えば経営層であっても、自分が

外国の後追いで慌てているという印象だ。日本の製造業 持っているイメージと実際の現場の

はこれまで、さまざまな工夫を凝らして、ここまで成長して ギャップを埋めるために、現場のデー

きた。その日本の良さと強みを活かして、一歩先行くようなI タは見たいもの。しかし、いまのIo

Tの仕組みが必要とされている。 Tの仕組みでは、生データを見るためには専門家にデータ出しを依頼しな

―それはどのようなものか? ければならない。これではスピードが

生産現場に必要なのはIoTではなく、IoTとIoPを組 足りない。

み合わせた「IoE」だと考えている。Pは人(Person) FOAは、作業者から役員まです

で、EはEverything。これを実現するためには、組織 べての人、グローバルの拠点でも情

感度を上げ、人の力をもっと活かす仕組みが重要となる。そ 報短冊を見て、データを使うことができ、その場で判断し行

れを実現する一つの形がFOAだ。 動することができる。自らデータを扱うようになれば自然と気づきを生む。人が自由にデータを使える空間が広がるのも

―FOAはいつごろ始まったのか? FOAのメリットだ。

FOAの原型は 30 年前に始まり 2009 年に今のコンセプ ―今後について

トの形に辿り着いた。

当時、日本流のものづくりの仕組みを海外工場に取り入れよ 生産現場を良くするには、IoTやAI、ロボットも不可欠

うとしたがうまくいかなかった。作業する人(Man)、使う になる。でもそれだけではないはずだ。組織感度を強化し、

機械(Machine)、材料(Material)、方法(Meth 人の能力を活かすことも重要なはず。FOAとAIやロボット

od)の4Mが日本とは極端に異なっていたのが原因だ。 を両立させ、共創することで相乗効果が生むことができる。

そこで、4Mが異なる環境でも日本の仕組みをシステマチッ FOAは日本流のIoTとして、シスコシステムズをはじめ、

クにできないかと考え、着目したのが、現場で使われる“ 言葉 ” 多くの企業から注目していただいている。今後、FIMコンソー

だ。 シアムの活動も合わせ、より多くの方へ気楽に使っていただ

作業員同士は現場の言葉を使い、必ず5W1Hを入れて状 けるようなFOAを目指して研磨していきたい。

況を共有する。日本の現場は、それが全員に共有されている

からうまく回っている。現場で使われている言葉をきちんと

定義し、情報短冊という形で共有するのがFOAの原点だ。 ■プロフィール奥 雅春(おく まさはる)

―FOAでは誰もがデータを扱い、活用できるということだ 株式会社 smart-FOA 代表取締役、玉川大学客員教授、日本 IE

が、そのメリットは? 協会顧問などを歴任。日本流ものづくりをいかに伝達するかという現場の苦労から生まれた、ノウハウを ICT 化する FOA(Flow

現場は生きている。時系列で生のデータを見ないと新たな Oriented Approach)という ICT システムの構築コンセプトを

兆候は見えない。誰もが生データを見られる環境を作ること 提唱し、組織感度を高める「軽くて」「分かりやすい」システムの普及に尽力している。

は重要だ。

— 8 —

Page18

中小製造業の【実行する Mini-Industry 4.0】

寄 稿 Most Intelligent & New Initiative

for Industry4.0

アルファ TKG

高木俊郎 代表取締役社長

インドでもセミナーを開催した

1 2016 年、歴史的な『潮目の変化』が製造業を襲う かつて、100 年以上前に敷設された商用電源が産業社会

2015年は製造業界にとって『変化予兆の年』だった。 の根幹となり、新商品を開発する巨大企業を誕生させ、長い

中国経済変調の影響は新興国を直撃し、新興国依存の市場 期間に渡り『電気』を使う商品によるイノベーションで社会

戦略にブレーキがかかった。『チャイナ・プラスワン』は影 は激変した。今日再び、工場や家庭に敷設された『インター

を潜め、日本回帰に舵を切る企業も増えている。プラザ合 ネット』をベースに同じことが起きようとしている。

意以降、日本の製造業を支えてきた(安い労働力を求めた) 3 中小製造業経営者への警鐘

『製造戦略=海外シフト』の神通力も力を失ってしまった。 残念ながら、日本の中小製造業ではインダストリー 4.0

中小製造業の足元では、戦後から続いてきた『大手系列、 への関心や認識度も依然低く、従来の延長線上での経営に終

ピラミッド崩壊』が起きている。中小製造業の発展を支え 始する企業も少なくない。しかし確実に訪れるこの革命を意

てきた『大手依存』『系列依存』の時代が終わる。大手依存 識し、時代の変化に対応しないかぎり、中小製造業が未来永

体質が染み付いた中小製造業は『経営の変革』が余儀なく 劫、発展を続けることは難しい。

され、これからは発注元の発掘と確保が、企業存続を左右 今の概念に固守し変化を避けていたら、どんなに優れた企

する重要な経営課題となってくる。 業でも、近い将来に抹殺の対象にされてしまう。中小製造業

大手企業にも、オープン化への対応圧力が襲いかかって の経営者がそれを逃れるためには、インターネットの持つイ

いる。インターネットの台頭を背景に、歴史上経験した事 ノベーションの力を味方にし、インダストリー 4.0 実現を

のない(オープン化を前提とする)製造対応の洗礼を受け 具体的な経営方針に掲げ、経営者自らが先頭に立って推進す

ようとしている。インダストリー 4.0 が好例である。 る以外に方策はない。

我々は今、概念を根底から覆す『パラダイムシフト』の

渦中にいる。2016 年は、歴史的な『潮目の変化』が製造 4 勝ち組の要因。” インダストリー 4.0 がもたらす、中小製

業を直撃し、新たな歴史の起点となるだろう。新しい製造 造業経営メリット ”

業には『インターネット』という新しい舞台が用意され、 戦後 70 年間の中小製造業の競争は、QCD( 品質・コスト・

新たに IoT という役者が主役に躍り出ることに疑いの余地 納期)の戦いだった。

はない。 勝ち組となった中小製造業は、たゆまぬ QCD 追求を実行

2 インターネット活用による『製造業革命の時代』が始まっ してきた。常に最新鋭機を導入し、社員教育を徹底し、デジ

た タル化や5S を実現し、自動化投資を行ってきている。また

経営者自らがチャレンジ精神を持って QCD 追求を推進・継

昨年の製造業は、IoT 一色だった。ドイツ提唱の『イン 続した企業が、勝ち組となっている。

ダストリー 4.0』の波が全世界に伝搬し、日本でも注目の QCD は今後も重要な差別化要素であり、製造業の宿命であ

的となっている。 る。中小製造業がさらなる QCD を追求し続けていくのは必

米国 GE 提唱の『インダストリアル・インターネット』も 至だ。

全貌を現した。航空業界を筆頭に、輸送サービス業界、電力・ しかし、それだけでずっと発展を続けられるのだろうか?

エネルギー業界、医療業界など多岐に渡る社会構造全体のイ 中小製造業に襲いかかる経営課題は、『受注の不安定』と『熟

ンターネット活用のイノベーションが提唱されている。米国 練工不足』である。この課題克服のために、インターネット

ではこれを活用した『新たなビジネス創出』を目論んでおり、 を活用した製造業イノベーションが有効であり、インダスト

これを革命と定義し ” 第3の波 ” と呼んでいる。 リー 4.0 実現における経営メリットの真髄でもある。

— 9 —

Page19

インダストリー 4.0—IoT ナビ Vol.2

5 次世代工場。” つながる工場 ”・・デジタル商人(あきんど) ル端末が登場する。また、クラウド経由でつながる工場が

インターネット活用による次世代工場は『つながる工場』 実現し、発注元や取引先との電子データ交換が可能となる。

を実現し、強い営業体質持つ企業に変身できる。 MINI Industry4.0 では、『情報の一元管理』と同時にすべ

つながる工場は注目度も高く、様々な解説がなされている ての情報は、alfaDOCK のサーバー内で 3D-pdf、2D-pdf

が、日本の中小製造業にとってその実現は企業存続のため などに自動変換され、ペーパーレス環境が提供される。

の重要テーマである。 10 実行する MINI Industry 4.0】第3ステップ ” 情報の紐

中小製造業がつながる相手は、発注元や取引先であり、 付け・・インテグレーション ”

SCM もクラウドを経由し、デジタル的に『つながる』仕組

みの実現によって、( ペーパーレスによる ) 大きな経営メリッ 第3ステップは、一元管理されている膨大な情報やデータ

トが生み出される。 から、必要情報を呼び出し、異なる情報を紐付けし(インテグレーションし)、適切なフォーマットで出力することであ

6 次世代工場。 “ 考える工場 ”・・ドラえもん る。

『考える工場』は、中小製造業にとって少子高齢化に対応 alfaDOCK 内の強力検索機能とカスタマイズされたテン

するもう一つの大きな経営メリットとなる。インダストリー プレートが提供される。かつては、膨大な労力と費用をかけ

4.0 に関する見識者のなかで、『少子高齢化』や『熟練工の たインテグレーションが瞬時に行うことが出来る。大きなイ

技術伝承』を論じる事は少ないが、インターネット活用の ノベーションの実現である。

次世代工場ではこの課題解決の特効薬が用意されている。 11【実行する MINI Industry 4.0】第 4 ステップ ”3D-CAD

それがクラウド上に存在する ” 人口知能 ” の活用である。熟 活用のすすめ ”

練工と人工知能の共同作業が実現し、ノウハウを将来に継

承することができる。 3D-CAD の推進は、中小製造業が未来の勝ち組となるための登竜門となる。自動車業界などの大企業では、3次元設

7 中小製造業に福音。『実行する MINI Industry 4.0』 計は当然であるにも関わらず、中小製造業では非常に遅れて

MINI Industry4.0(Most Intelligent & New Initiative いる。

for Industry 4.0) とは、中小製造業が具体的にインダスト MINI Industry4.0 の第4ステップは、3D-CAD 活用へ

リー 4.0 を実現するための仕組みである。 の挑戦である。3D-CAD と情報一元管理の親和性の高さを

そこに必要な概念は、『レトロ』である。『レトロ (Retro)』 最大限に利用する事も重要であり、ここにクラウド技術の融

とは、Retrospective( 回顧)の略語であり、懐古趣味と一 合することでつながる工場の基本が完成する。また3次元は

般社会では使用されているが、製造業では、稼動中の機械 作業指示書などの支援情報として極めて有効だ。

やソフトに新たな装置や仕組みを付加し、機能を大幅向上 日本の中小製造業が本気で3次元設計と情報一元管理に取

する事を言う。機械や生産管理など、現在活用中のシステ り組む事で、企業の未来が拓けてくる。これは、今日までの

ムをそのまま使い、インターネットを活用してインダスト “ 賃加工主体の下請け製造 ” から、設計要素を取り込んだ ”

リー 4.0 を実現することが、MINI Industry4.0 の真髄であ エンジニアリング主体工場 ” への脱皮をも意味する。

る。 12【 実 行 す る MINI Industry 4.0】 第 5 ス テ ッ プ ”

8【 実行する MINI Industry 4.0】第一ステップ ” 情報の一 CPS(Cyber Physical System)”

元管理 ” インダストリー 4.0 の真髄は、シミュレーションとネット

中小製造業にとって『情報の一元管理』の構築が、実現 ワークである。ドイツが提唱するインダストリー 4.0 は日

の起点となる。 本の中小製造業で成功する可能性が高い。製造ノウハウなど

中小製造業では、様々な単独システムが稼働している。 現場のアナログ力は世界に秀でており、これらの優位性が今

ERP、2D/3D CAD、CAM や図面のスキャナデータ、動 後の競争力の源泉になることは疑いの余地はない。この優位

画や静止画など、多くの単独システムが稼働し、個別管理 性を強力な武器とし、MINI Industry4.0 を実行することに

となっている。はじめに意識しなければならないのは、現 よって、日本は世界に先駆けスマート工場の実現を手中にで

在稼働中のシステムを入れ替えることなく、個別管理となっ きる。MINI Industry4.0 の第5ステップは、”CPS(Cyber

ている情報を『一元管理』することである。 Physical System)” による『シミュレーション工場』の実

MINI Industry4.0 では、「alfaDOCK」と称するサーバー 現である。

システムが提供され、NoSQL など最新データベースの活

用で、すべての情報とデータの一元管理が実現し、クラウ

ドサーバーとのシンクロが安全に活用できる。

9【実行する MINI Industry 4.0】第 2 ステップ ” 情報の活

用・・つながる工場 ”

一元管理された情報を、自社工場のみならず外部(発注元・

取引先)で活用することが、第2ステップである。

ペーパーレスは、はるか昔から指向されてきたキーワー

ドであるが、クラウドを通して外部とつながる環境が整っ

ているインターネットの舞台では、ペーパーレス化が必須

であり、紙は罪悪となる。中小製造業では図面や作業指示書、

発注書、検査結果など多くの紙が、作業現場で使われている。

ペーパーレス化された工場では、現場はすべてデジタル表

示に切り替えられ、各工程別の端末や、作業者別のモバイ MINI Industry4.0 セミナー国内

— 10 —

Page20

インダストリー 4.0—IoT ナビ Vol.2

インタビュー IoTとデジタル化が牽引する

製造業の変革とマイクロソフト

日本マイクロソフト

製造業のデジタル変革が進み、デジタル技術がビジネスモデルを大きく変えつつある。

マイクロソフトは、そんなデジタル変革を支援するため、素早く最小の投資で対応できる

IoT サービスの提供とエコシステムの構築を進めている。日本マイクロソフト 第一イン

ダストリー統括本部 インダストリーソリューショングループ 武本大作氏に話を聞いた。

クラウドサービス

生産システム 製造業ユーザー

デジタル化された 安定した

ノウハウ 工場経営

意識の高い日本企業、しかしスピードは遅い

日本の企業は IoT に対する意識が高く、情報収集にとても

熱心です。しかし、実際に始めるとなると、途端にスピードが 生産技術 販売・商品企画 設計開発 ・製造 サービス

落ちます。比較して、世界はもっとスピーディーに常に動いて

います。 生産技術を活かしたサービスビジネス

また日本の製造業では、IoT の活用について「①モノづくり

1

や生産領域での応用」への関心が高いようです。一方、世界 日本ならではの生産技術を活かしたサービス化を

では「②サプライチェーンの最適化」や、市場に出た製品の情

報を活用した「③新たなサービスの提供」、「④次の製品設計 IoT を使ったデジタル変革で、このような新しい価値提供の

へのフィードバック」等へも範囲が広がっています。 挑戦が、世界中で次々と生まれてきています。日本の製造業

でも、もっと実例を増やしていかなければなりません。

IoT でデジタル変革を進めるアメリカ 例えば、日本の強みである生産領域の技術と知見を活かし

て、安定した工場経営を支援するようなサービスはどうでしょ

IoT を含め、デジタル技術の活用が最も進んでいるアメリカ うか。製造受託である EMS とは違い、工場は顧客の手元に

の市場では、これら4つのカテゴリを明確に分けて考えてはい 残したまま、FA 機器や生産設備、使い方のノウハウをトータ

ません。それらをまとめて今を「デジタル変革」の好機として ルに提供するサービスです。ラインの早期立ち上げや装置の

とらえ、ビジネストランスフォーメーション(事業変革)に取 癖の見極め、歩留まりの改善などは、必ず人が解決しているも

り組んでいます。IoT を戦略的に活用し、自社の製品・サービ のです。この知見をデジタル化してクラウドサービスとして提

スが提供する価値を変えて顧客のリスク低減を図り、顧客の 供すれば、製造業の高い技術力は直接の収入源になります。

キャッシュフローが改善する支払い形態に変える。旧来の顧 日本の多くの企業で IoT の推進チームが編成されています

客価値そのものを変える新しいビジネスモデルへの変革がそ が、概ね情報収集の域を出ていません。しかし IoT はクイック

の本質なのです。その目的達成のための最良の技術およびビ にスモールスタートすることが肝要です。実践を通じて、何が

ジネスパートナーとして当社を見て、Microsoft Azure を採 必要で、どうすればいいか理解することができます。事業化の

用してくださるお客様が急速に増えています。 リスクを最小化して成功確率を高めるためには、実際に検証し

ヨーロッパ最大のシェアを持つThyssenKrupp Elevator てみることが大事です。

(ティッセンクルップエレベーター)は、昇降機の稼働率を保

証するサービスを展開しています。建物のオーナーが欲しいの デジタル改革を進めるためのエコシステムを構築

は、エレベーターの箱ではなく、「1人でも多くの人を早く安全 いま当社では、デジタル改革をスピーディーに推し進められ

に運ぶ」という結果です。そのため同社は昇降機の高い稼働 るサービスの提供とエコシステムの構築を進めています。

率を保証する仕組みとして、Microsoft Azure IoT による Microsoft Azure Certified for IoT プログラムは IoT デバ

高度な遠隔監視と予兆保全のソリューションを採用しました。 イスへ付与される認証制度ですが、これによりお客様は安心し

これにより同社と、建物オーナー、開発業者、テナントといっ て IoT デバイスをお選びいただけます。2016 年 1月時点で

た顧客との関係は、従来とはまったく異なったものに変わって 30 デバイスが認証済みで、6 月までに 50 デバイスまで増や

います。 していきたいと考えています。

また、日本でもソフトバンクロボティクスと日本マイクロソ また 2 月に IoT ビジネス共創ラボを結成し、第 1 回の勉強

フトが、人 型ロボット Pepper と Microsoft Azure、接 会を開催しました。パートナープログラムに参加したいという

客端末や商品棚としてタブレット端末のタブレット端末の 声が多く、スタートアップ企業も数多く参加し、IoT の広がり

Surface、大画面のコミュニケーション端末 Surface Hub に大きな手ごたえを感じています。

を活用した、小売業向け次世代店舗ソリューションの提供を このほか注目度の高い AI や機械学習に関しても Cortana

開始することを発表しました。Pepper は個客への対応を学 Intelligence Suite というサービスを提供し、ビッグデータ

び、成長するだけでなく、店舗のデータをクラウド上で分析 の利活用を推進しています。

し、状況把握や改善提案まで行ないます。これにより小さな IoT は、実践しなければ机上の空論です。今や、「挑戦しな

店舗、少ない人員といった最小限の投資で安定収益が見込め、 いこと」自体がリスクになっています。まず第一歩を踏み出す

店舗運営者にとって新たな価値が提供されるのです。ここで ことが何よりも重要です。マイクロソフトはそんなチャレンジ

Pepper は単なる製品ではなく、ソリューションを通じた労働 する製造業のお客様に寄り添い、お客様のビジネスの変革を

を価値として提供する存在だと捉えることもできます。 これからも支援してまいります。

— 11 —